【Better Fly 质量学堂】质量管理知识体系-质量策划工具-06 FMEA

你可以不懂FMEA,但一定要有风险意识!

FMEA

作为五大工具之一的FMEA英文组合为:Failure Mode and Effect Analysis ,中文名为:失效模式和效果分析。其是由FMA与FEA演变组合而来的,FMA中文意思为:故障模式分析;FEA中文意思为:故障影响分析,FMEA可以对各种风险进行评价、分析,便于我们依靠现有的技术将这些风险减小到可以接受的水平或者直接消除这些风险。

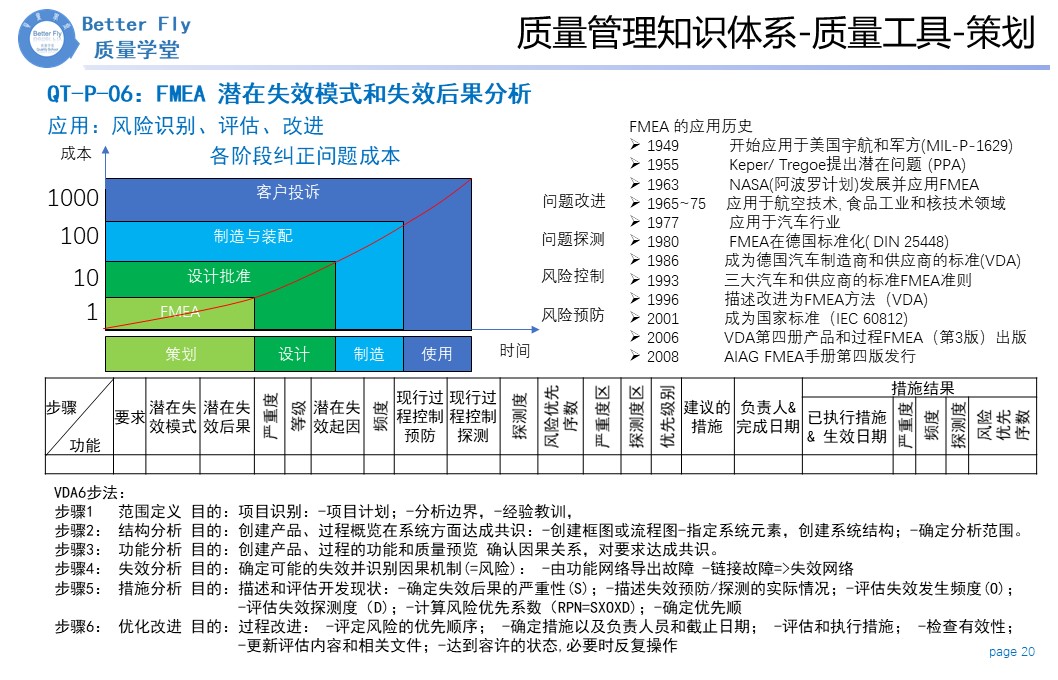

FMEA 的应用历史

VDA6步法:

步骤1: 范围定义

目的:项目识别:-项目计划;-分析边界,-经验教训,

步骤2: 结构分析

目的:创建产品、过程概览在系统方面达成共识:

-创建框图或流程图

-指定系统元素,

-创建系统结构;

-确定分析范围。

步骤3: 功能分析

目的:创建产品、过程的功能和质量预览 确认因果关系,对要求达成共识。

步骤4: 失效分析

目的:确定可能的失效并识别因果机制(=风险):

-由功能网络导出故障

-链接故障=>失效网络

步骤5: 措施分析

目的:描述和评估开发现状:

-确定失效后果的严重性(S);

-描述失效预防/探测的实际情况;

-评估失效发生频度(O);

-评估失效探测度(D);

-计算风险优先系数(RPN=SXOXD);

-确定优先顺

步骤6: 优化改进

目的:过程改进:

-评定风险的优先顺序;

-确定措施以及负责人员和截止日期;

-评估和执行措施;

-检查有效性;

-更新评估内容和相关文件;

-达到容许的状态,必要时反复操作

FMEA

作为五大工具之一的FMEA英文组合为:Failure Mode and Effect Analysis ,中文名为:失效模式和效果分析。其是由FMA与FEA演变组合而来的,FMA中文意思为:故障模式分析;FEA中文意思为:故障影响分析,FMEA可以对各种风险进行评价、分析,便于我们依靠现有的技术将这些风险减小到可以接受的水平或者直接消除这些风险。

FMEA 的应用历史

- 1949 开始应用于美国宇航和军方(MIL-P-1629)

- 1955 Keper/ Tregoe提出潜在问题 (PPA)

- 1963 NASA(阿波罗计划)发展并应用FMEA

- 1965~75 应用于航空技术, 食品工业和核技术领域

- 1977 应用于汽车行业

- 1980 FMEA在德国标准化( DIN 25448)

- 1986 成为德国汽车制造商和供应商的标准(VDA)

- 1993 三大汽车和供应商的标准FMEA准则

- 1996 描述改进为FMEA方法(VDA)

- 2001 成为国家标准(IEC 60812)

- 2006 VDA第四册产品和过程FMEA(第3版)出版

- 2008 AIAG FMEA手册第四版发行

VDA6步法:

步骤1: 范围定义

目的:项目识别:-项目计划;-分析边界,-经验教训,

步骤2: 结构分析

目的:创建产品、过程概览在系统方面达成共识:

-创建框图或流程图

-指定系统元素,

-创建系统结构;

-确定分析范围。

步骤3: 功能分析

目的:创建产品、过程的功能和质量预览 确认因果关系,对要求达成共识。

步骤4: 失效分析

目的:确定可能的失效并识别因果机制(=风险):

-由功能网络导出故障

-链接故障=>失效网络

步骤5: 措施分析

目的:描述和评估开发现状:

-确定失效后果的严重性(S);

-描述失效预防/探测的实际情况;

-评估失效发生频度(O);

-评估失效探测度(D);

-计算风险优先系数(RPN=SXOXD);

-确定优先顺

步骤6: 优化改进

目的:过程改进:

-评定风险的优先顺序;

-确定措施以及负责人员和截止日期;

-评估和执行措施;

-检查有效性;

-更新评估内容和相关文件;

-达到容许的状态,必要时反复操作

TA的首页

TA的首页