一个有效的焊接质量系统所需要的知识构成 - CQI-15精髓解读系列 之二

文章原创:姜传武(John Jiang) 资深质量&焊接 咨询&培训师(电话:18501797352)

个人主页:http://www.jiangshi99.com/home/jiangchuanwu/?from=recommend

每一条理论、每一项规定,都会用最通俗的方式告诉你们其本源,这是作者的基本信条和职责!

CQI-15评估标准对焊接质量系统审核员有下列要求:

1.必须是有经验的管理体系(QMS)内部审核员(例如:ISO/TS16949,ISO9001);

2.审核员应具备焊接知识,其职业资格需至少5年的焊接操作经验,或其所受的冶金相关的专业教育以及焊接工作经验的年限之和不少于5年;

3.审核员应了解汽车质量核心工具的知识,并能对其熟练运用。这些核心工具包括:统计过程控制(SPC)、测量系统分析(MSA)、生产件批准(PPAP)、潜在失效模式及后果分析(FMEA)以及先期质量策划(APQP)。

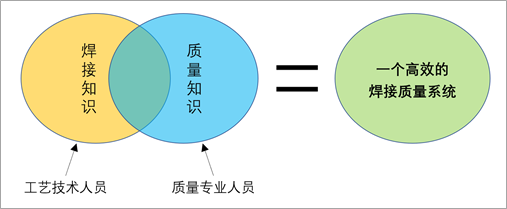

上述对审核员的要求,反映了要建立一个有效的焊接质量体系需要复合型的知识,即质量与焊接的知识和经验。下面就分不同的情形进行说明。

第一种情形:这是一种理想的情况 —— 上述所有要求同时体现在一个人身上。他(她)是焊接专业出身,并在以焊接为主要制造过程的行业中有着多年的实践经历,熟悉多种焊接方法。与此同时,这个人又有着全面的质量知识和长期的从业经历,精通质量体系、过程策划及过程控制的知识和工具,如APQP、FMEA、SPC、MSA、CP、WI等,统计分析工具如DOE等,以及分析和解决问题的先进方法及工具,如QRQC等。

这样的情况,在实际工作中是怎样的一种无敌表现呢?

他(她)会参与新产品项目立项前的评估,例如,这种新的材料会有什么特别的焊接要求?设备方面?有何风险?需要何种特别的工序?

他(她)会参与产品设计的可制造性评审,如DFM,设计方案中的结构是否有利于焊接?设计的指标要求(产品特性)是否易于满足?是否很高的成本来保证?不行的话,是否可以更换一种设计方案?

他(她)会参与产品制造过程的设计,会把一个大的焊接过程分解为详细的步骤,包括焊接前的装配、准备和具体的焊接参数的制定,以及工艺评定试验;精通PFMEA方法论,并基于客户的要求和焊接方面的行业标准,在过程风险分析时提供与母材及所用焊接方法特有的失效模式分析和控制措施,并在控制计划中提供具体的、专属的控制方法;还可以从焊接专业的角度,对装配的要求和工装设计及防错提出针对性的要求。

对于焊接工艺参数,他(她)还可以运用高级的统计工具如DOE进行优化,并使焊接工艺在量产后的“漫漫长夜”中抵御各种不可控因素的干扰~

他(她)会识别焊接工的资质要求,并提供专门的培训、指导,以及资质的认证及管理。

他(她)提供焊接参数的在线控制的指导,并导入SPC控制图,对焊接参数进行监控,并负责失控趋势的分析诊断和可疑品的处置。

当出现焊接问题时,他(她)不但可以运用焊接专业知识,而且还精于复杂问题解决的方法论及相关的原因分析和验证工具,从而使问题的分析,既确保深度,又不失系统和全面!

然而,对于一个人来说,同时精通质量、工具和焊接专业是不太容易的,常见的情形是部分具备。为了保证焊接质量,一个有效的焊接质量系统,可以由不同职能的人员一起来满足。这在CQI-15评估标准中也有提及,它规定上述三条要求可由一个小组满足,但组长需熟悉质量体系(汽车行业中为IATF16949)。

在我的CQI-15授课的学员中,主要有工艺和质量人员。这两种不同的职能,所关注的知识点和听课的目的不完全相同,这样就会存在下列不同的常见情形:

第二种情形:如果组织中具有符合CQI-15标准要求的焊接人员,且其也在负责焊接工艺这一块,同时还有质量人员,从表面上看,似乎已经涵盖了标准要求的那三个条件,但是一般来说,还需完善下列两个层面:

第一个层面——作为焊接工程师,你是否把焊接知识应用于项目的策划?还有设计的可制造性(焊接可行性)的评审、焊接工装的设计需求、还有过程风险的分析和控制计划的制定,以及焊工资质的识别和管理?还只是负责焊接工艺的制定和焊接问题的解决?

第二个层面——知识的交互,这是非常必要的!焊接工艺人员应增加质量相关知识和问题分析与解决的系统方法和工具,而质量人员应增加焊接工艺相关的知识。业界中常见这样一种误区:工艺人员只是关注工艺技术,质量人员只是关注质量(如体系、控制计划、检验标准等)。这样,就会出现这样的问题:

1、PFMEA、控制计划、SPC、问题分析的系统方法,只是由质量人员熟悉,专业人员不能有效利用,结果是工具与专业知识不能很好地结合!到时候还是专业人员只是利用自己的经验来分析问题,这样往往原因识别不够全面!而工具专家即使一身本领,在使用这些工具时他会显得空洞,没有实质性的内容!

2、当出现焊接问题时,焊接工程师没有过程控制的意识和知识,哪怕是再简单的问题也要从零开始分析,正确的方法应当是首先确认现有的规定(工艺步骤和参数)是否没有执行或失去控制!如果是,就可以很轻松地搞定问题,剩下的工作就是分析为什么不再执行,从而避免走弯路。

3、团队合作的障碍:工艺技术人员缺乏质量知识,质量人员缺乏工艺知识,就会在合作时不能互相理解对方的工作和行为,不能互相认可对方的工作价值和意义,就会互相轻视,甚至产生矛盾!

以上关于有效焊接质量系统的知识,不管是建立一个系统,还是审核一个系统,都同样适用。

第三种情形:组织中不具有CQI-15中要求的焊接专业的人员,只具有一般的工艺人员和质量方面的人员。这种情况,毫无疑问,应当增加焊接专业的人员。如果不能增加(焊接人才比较稀缺的),那么应由邀请组织外的焊接专家,对现有的工艺人员进行焊接专业方面的培训,具体包括下列知识:

第四种情形:对于供应商质量工程师(SQE)来说,他们的知识要求一般是工艺技术和质量知识兼备,因此,上述的三个方面的知识:质量体系、焊接专业和质量工具都应具备,也就是说,如果想长期在这个行业中担任SQE,就应向着第一种情形中的要求不断努力。

综上所述,对于一个组织,若想建立一个有效的焊接质量系统,应确保团队具有焊接专业知识和质量知识,以及问题分析和解决的知识,不管这些知识是一个人具备,还是多个人满足,而且,不同的职能之间应在一定程度上相互兼容。当一个人同时满足并精通焊接和质量知识时,这个人就是典型的复合型人才。

当然,讲解CQI-15评估标准的老师,确实应当同时满足并精通这些方面的要求,否则,你怎样去培训别人,使别人具备这些全面的知识呢?

在这里,我特别善意地强调和提醒广大培训界的朋友们,当你们在寻找一个CQI方面的老师的时候(不只是焊接CQI-15),应当全面考查这个老师在专业方面的经历和质量方面的经历,二者缺一不可!

作为一个讲解CQI课程的老师,本人也必须奉行专业人员做专业事的原则,实践不够充分的领域坚决不涉足!这是一个最基本的职业操守!!!

上一篇:CQI-15精髓解读之一:什么是焊接质量系统

下一篇:CQI-15精髓解读之三:焊接过程为什么特别需要监控

个人主页:http://www.jiangshi99.com/home/jiangchuanwu/?from=recommend

每一条理论、每一项规定,都会用最通俗的方式告诉你们其本源,这是作者的基本信条和职责!

CQI-15评估标准对焊接质量系统审核员有下列要求:

1.必须是有经验的管理体系(QMS)内部审核员(例如:ISO/TS16949,ISO9001);

2.审核员应具备焊接知识,其职业资格需至少5年的焊接操作经验,或其所受的冶金相关的专业教育以及焊接工作经验的年限之和不少于5年;

3.审核员应了解汽车质量核心工具的知识,并能对其熟练运用。这些核心工具包括:统计过程控制(SPC)、测量系统分析(MSA)、生产件批准(PPAP)、潜在失效模式及后果分析(FMEA)以及先期质量策划(APQP)。

上述对审核员的要求,反映了要建立一个有效的焊接质量体系需要复合型的知识,即质量与焊接的知识和经验。下面就分不同的情形进行说明。

第一种情形:这是一种理想的情况 —— 上述所有要求同时体现在一个人身上。他(她)是焊接专业出身,并在以焊接为主要制造过程的行业中有着多年的实践经历,熟悉多种焊接方法。与此同时,这个人又有着全面的质量知识和长期的从业经历,精通质量体系、过程策划及过程控制的知识和工具,如APQP、FMEA、SPC、MSA、CP、WI等,统计分析工具如DOE等,以及分析和解决问题的先进方法及工具,如QRQC等。

这样的情况,在实际工作中是怎样的一种无敌表现呢?

他(她)会参与新产品项目立项前的评估,例如,这种新的材料会有什么特别的焊接要求?设备方面?有何风险?需要何种特别的工序?

他(她)会参与产品设计的可制造性评审,如DFM,设计方案中的结构是否有利于焊接?设计的指标要求(产品特性)是否易于满足?是否很高的成本来保证?不行的话,是否可以更换一种设计方案?

他(她)会参与产品制造过程的设计,会把一个大的焊接过程分解为详细的步骤,包括焊接前的装配、准备和具体的焊接参数的制定,以及工艺评定试验;精通PFMEA方法论,并基于客户的要求和焊接方面的行业标准,在过程风险分析时提供与母材及所用焊接方法特有的失效模式分析和控制措施,并在控制计划中提供具体的、专属的控制方法;还可以从焊接专业的角度,对装配的要求和工装设计及防错提出针对性的要求。

对于焊接工艺参数,他(她)还可以运用高级的统计工具如DOE进行优化,并使焊接工艺在量产后的“漫漫长夜”中抵御各种不可控因素的干扰~

他(她)会识别焊接工的资质要求,并提供专门的培训、指导,以及资质的认证及管理。

他(她)提供焊接参数的在线控制的指导,并导入SPC控制图,对焊接参数进行监控,并负责失控趋势的分析诊断和可疑品的处置。

当出现焊接问题时,他(她)不但可以运用焊接专业知识,而且还精于复杂问题解决的方法论及相关的原因分析和验证工具,从而使问题的分析,既确保深度,又不失系统和全面!

然而,对于一个人来说,同时精通质量、工具和焊接专业是不太容易的,常见的情形是部分具备。为了保证焊接质量,一个有效的焊接质量系统,可以由不同职能的人员一起来满足。这在CQI-15评估标准中也有提及,它规定上述三条要求可由一个小组满足,但组长需熟悉质量体系(汽车行业中为IATF16949)。

在我的CQI-15授课的学员中,主要有工艺和质量人员。这两种不同的职能,所关注的知识点和听课的目的不完全相同,这样就会存在下列不同的常见情形:

第二种情形:如果组织中具有符合CQI-15标准要求的焊接人员,且其也在负责焊接工艺这一块,同时还有质量人员,从表面上看,似乎已经涵盖了标准要求的那三个条件,但是一般来说,还需完善下列两个层面:

第一个层面——作为焊接工程师,你是否把焊接知识应用于项目的策划?还有设计的可制造性(焊接可行性)的评审、焊接工装的设计需求、还有过程风险的分析和控制计划的制定,以及焊工资质的识别和管理?还只是负责焊接工艺的制定和焊接问题的解决?

第二个层面——知识的交互,这是非常必要的!焊接工艺人员应增加质量相关知识和问题分析与解决的系统方法和工具,而质量人员应增加焊接工艺相关的知识。业界中常见这样一种误区:工艺人员只是关注工艺技术,质量人员只是关注质量(如体系、控制计划、检验标准等)。这样,就会出现这样的问题:

1、PFMEA、控制计划、SPC、问题分析的系统方法,只是由质量人员熟悉,专业人员不能有效利用,结果是工具与专业知识不能很好地结合!到时候还是专业人员只是利用自己的经验来分析问题,这样往往原因识别不够全面!而工具专家即使一身本领,在使用这些工具时他会显得空洞,没有实质性的内容!

2、当出现焊接问题时,焊接工程师没有过程控制的意识和知识,哪怕是再简单的问题也要从零开始分析,正确的方法应当是首先确认现有的规定(工艺步骤和参数)是否没有执行或失去控制!如果是,就可以很轻松地搞定问题,剩下的工作就是分析为什么不再执行,从而避免走弯路。

3、团队合作的障碍:工艺技术人员缺乏质量知识,质量人员缺乏工艺知识,就会在合作时不能互相理解对方的工作和行为,不能互相认可对方的工作价值和意义,就会互相轻视,甚至产生矛盾!

以上关于有效焊接质量系统的知识,不管是建立一个系统,还是审核一个系统,都同样适用。

第三种情形:组织中不具有CQI-15中要求的焊接专业的人员,只具有一般的工艺人员和质量方面的人员。这种情况,毫无疑问,应当增加焊接专业的人员。如果不能增加(焊接人才比较稀缺的),那么应由邀请组织外的焊接专家,对现有的工艺人员进行焊接专业方面的培训,具体包括下列知识:

- 焊接基础知识:金属材料学,包括冶金和热处理知识等;

- 焊接的基本原理:熔焊原理、焊接方法的知识等;

- 与所在工厂中具体焊接方法对应的焊接缺陷(失效模式)的知识;

- 相关的焊接行业标准和客户要求等;

- 相关的焊接检测的知识等。

第四种情形:对于供应商质量工程师(SQE)来说,他们的知识要求一般是工艺技术和质量知识兼备,因此,上述的三个方面的知识:质量体系、焊接专业和质量工具都应具备,也就是说,如果想长期在这个行业中担任SQE,就应向着第一种情形中的要求不断努力。

综上所述,对于一个组织,若想建立一个有效的焊接质量系统,应确保团队具有焊接专业知识和质量知识,以及问题分析和解决的知识,不管这些知识是一个人具备,还是多个人满足,而且,不同的职能之间应在一定程度上相互兼容。当一个人同时满足并精通焊接和质量知识时,这个人就是典型的复合型人才。

当然,讲解CQI-15评估标准的老师,确实应当同时满足并精通这些方面的要求,否则,你怎样去培训别人,使别人具备这些全面的知识呢?

在这里,我特别善意地强调和提醒广大培训界的朋友们,当你们在寻找一个CQI方面的老师的时候(不只是焊接CQI-15),应当全面考查这个老师在专业方面的经历和质量方面的经历,二者缺一不可!

作为一个讲解CQI课程的老师,本人也必须奉行专业人员做专业事的原则,实践不够充分的领域坚决不涉足!这是一个最基本的职业操守!!!

上一篇:CQI-15精髓解读之一:什么是焊接质量系统

下一篇:CQI-15精髓解读之三:焊接过程为什么特别需要监控

TA的首页

TA的首页