Cmk 机器能力指数定义与应用

定义

Cmk是德国汽车行业常采用的参数,是"Machine CapabilityIndex" 的缩写,称为临界机器能力指数,它仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移。

以上部分来自百科

实际应用场合

新设备验收,以评估新造设备性能是否满足关键性能要求

设备稼动,以评估转移或大修后是否存在关键性能降级

物料变更(比如本地化,更换供应商),评估物料对关键性能影响

新工艺(比如之前是焊接实现连接,现在改为螺丝拧紧),评估新实现方式是否满足短期关键性能要求,必要场合需要考虑物料极限情况的影响

新设计零件,以评估其是否满足关键性能,必要场合需要考虑物料极限情况的影响

点评:前面两类应用非常广泛(狭义的理解,与设备直接相关),实践中生产工艺和设备部门总会遇到CmK不过的情况,相当一部分原因是物料/工艺、设计工程中宽进(可能是cost down要求下的行政命令,设计人员以及审核人员的能力或意识等等不一而足)。但是生产产品的要求是严出,尤其是汽车/医疗类产品。

很多场合下,无论如何调整设备或工艺参数,甚至购置更精密的设备后,还是不能通过CmK,只能临时以让步放行(冗繁的文件和审批流程)+100%检查等方式继续生产。同时造就了生产工艺和设备员工的暴躁脾气。

Cmk 实操之前期准备和要求

测量系统:满足测量系统分析MSA的要求(Cmk的前提,但是被大部分工程师忽略)

人:固定人员(有操作资质)和班次

机:

固定机器工装和参数比如速度

固定支持系统的硬件和参数,比如冷却水温度,压力和流量

设备和工装定位,禁止调整(常说的微调)

料:同批次的半成品和物料,推荐记录物料批次和关键属性信息,便于问题分析

法:当前生产工艺流程,不得为了该批测试物料做额外处理

环:短期固定(或相对于管控范围较小的跳动)的环境温度,气压,湿度,电场,磁场环境等

实操

1. 尽量调整设备到规范要求中值,固定工装夹具,防止由于夹持原因导致中值漂移/标准差增加

2. 准备>=50套同一批次的半成品和辅料,Cmk计算只需要50pcs,多余的件是考虑第1步设备调整和非工艺问题的设备异常导致的报废

3. 按标号连续测量该50套经过工站的产品特性(注意:如果是同一设备的不同穴位,可以按照穴位分别测量并记录,当然混到一起能过Cmk更好)

4. 验证数据正态性并计算Cmk

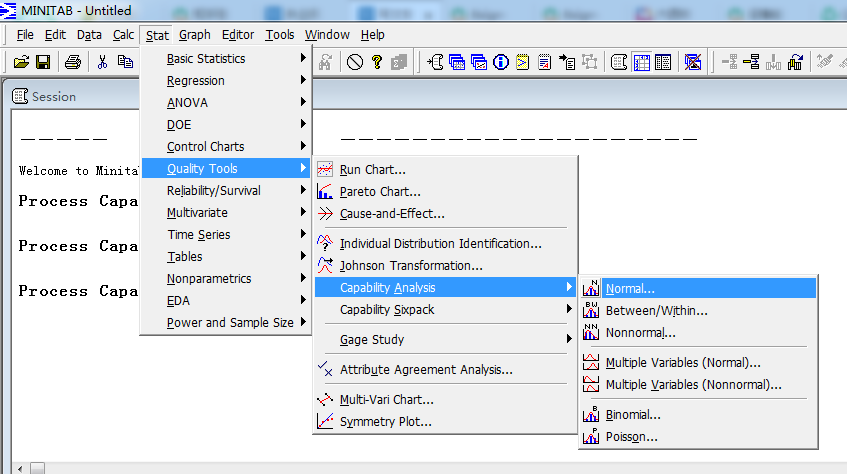

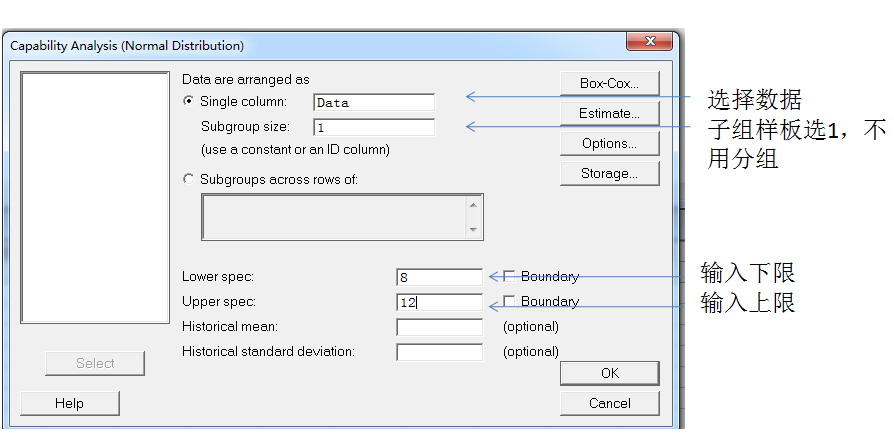

4.1 如果是正态,则可以直接用Cmk计算的公式在excel中计算,或者minitab(Stat->QualityTools->CapabilityAnalysis->Normal)/Q-Das等工具

以下以Minitab为例

4.2 如果不是,推荐遵循以下步骤(很多公司或者教材推荐正态变换,将非正态数据转为正态,再进行计算,这不是最优的办法,总出现与实际结果比如缺陷率不匹配的情况)

a. 再次复核测量系统,看是否测量系统能力不过或者有它异常

b. 复核历史数据,有条件的话复核其它工厂的数据,看看其过往数据是否是正态

c. 确认数据非正态,则验证其数据最接近于哪类分布,之后按照推荐的分布用minitab计算(这部分会另外开篇)

备注:各种数据分布都是存在的,但是工厂中常见的数据是正态,一般的非正态是设备或者量测系统的异常导致的。这一点务必关注和排查。

5. Cmk结果评定

a. Cmk>=1.67 ^_^ \(^o^)/ └(^o^)┘ Y(^_^)Y好棒 (^_^ )

b. Cmk< 1.67

6. 不过该咋整?

请关注微信公众号:外企民兵,内有详解 (不定期更新常用方法论和实操)

Cmk是德国汽车行业常采用的参数,是"Machine CapabilityIndex" 的缩写,称为临界机器能力指数,它仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移。

以上部分来自百科

实际应用场合

新设备验收,以评估新造设备性能是否满足关键性能要求

设备稼动,以评估转移或大修后是否存在关键性能降级

物料变更(比如本地化,更换供应商),评估物料对关键性能影响

新工艺(比如之前是焊接实现连接,现在改为螺丝拧紧),评估新实现方式是否满足短期关键性能要求,必要场合需要考虑物料极限情况的影响

新设计零件,以评估其是否满足关键性能,必要场合需要考虑物料极限情况的影响

点评:前面两类应用非常广泛(狭义的理解,与设备直接相关),实践中生产工艺和设备部门总会遇到CmK不过的情况,相当一部分原因是物料/工艺、设计工程中宽进(可能是cost down要求下的行政命令,设计人员以及审核人员的能力或意识等等不一而足)。但是生产产品的要求是严出,尤其是汽车/医疗类产品。

很多场合下,无论如何调整设备或工艺参数,甚至购置更精密的设备后,还是不能通过CmK,只能临时以让步放行(冗繁的文件和审批流程)+100%检查等方式继续生产。同时造就了生产工艺和设备员工的暴躁脾气。

Cmk 实操之前期准备和要求

测量系统:满足测量系统分析MSA的要求(Cmk的前提,但是被大部分工程师忽略)

人:固定人员(有操作资质)和班次

机:

固定机器工装和参数比如速度

固定支持系统的硬件和参数,比如冷却水温度,压力和流量

设备和工装定位,禁止调整(常说的微调)

料:同批次的半成品和物料,推荐记录物料批次和关键属性信息,便于问题分析

法:当前生产工艺流程,不得为了该批测试物料做额外处理

环:短期固定(或相对于管控范围较小的跳动)的环境温度,气压,湿度,电场,磁场环境等

实操

1. 尽量调整设备到规范要求中值,固定工装夹具,防止由于夹持原因导致中值漂移/标准差增加

2. 准备>=50套同一批次的半成品和辅料,Cmk计算只需要50pcs,多余的件是考虑第1步设备调整和非工艺问题的设备异常导致的报废

3. 按标号连续测量该50套经过工站的产品特性(注意:如果是同一设备的不同穴位,可以按照穴位分别测量并记录,当然混到一起能过Cmk更好)

4. 验证数据正态性并计算Cmk

4.1 如果是正态,则可以直接用Cmk计算的公式在excel中计算,或者minitab(Stat->QualityTools->CapabilityAnalysis->Normal)/Q-Das等工具

以下以Minitab为例

4.2 如果不是,推荐遵循以下步骤(很多公司或者教材推荐正态变换,将非正态数据转为正态,再进行计算,这不是最优的办法,总出现与实际结果比如缺陷率不匹配的情况)

a. 再次复核测量系统,看是否测量系统能力不过或者有它异常

b. 复核历史数据,有条件的话复核其它工厂的数据,看看其过往数据是否是正态

c. 确认数据非正态,则验证其数据最接近于哪类分布,之后按照推荐的分布用minitab计算(这部分会另外开篇)

备注:各种数据分布都是存在的,但是工厂中常见的数据是正态,一般的非正态是设备或者量测系统的异常导致的。这一点务必关注和排查。

5. Cmk结果评定

a. Cmk>=1.67 ^_^ \(^o^)/ └(^o^)┘ Y(^_^)Y好棒 (^_^ )

b. Cmk< 1.67

6. 不过该咋整?

请关注微信公众号:外企民兵,内有详解 (不定期更新常用方法论和实操)

TA的首页

TA的首页