全球汽车巨头的精益生产:丰田 TPS/TNGA, 通用 GMS 和 菲亚特 WCM

一、丰田从TPS到TNGA

先说说TPS,全称是 Toyota Production System ,翻译过来是“丰田生产方式”。

TPS发展到目前,可以分为四个阶段。分别是早期的TPS , 初期的 TPS , TOTAL-TPS 和 TNGA.

1、1950年 早期的TPS

这个阶段TPS的基本是 2个支柱,1)JIT ( Just in time ) 2) 自动化。通过改善提高 品质和上次效率。

2、1980年 初期的TPS

这个阶段强调以自上而下的方式,实现以降低工时为主的改善。

3、2007年 TOTAL – TPS

TOTAL – TPS 将改善活动由特定的现场推广到公司所有部门,包括产品设计部门。

具体开展包括8个部分:

1)现场的活性化

2)现场的可视化

3)作业改善

4)物流改善

5)品质改善

6)新产品投产业务

7)改善的推进方法

8)制造工序的评价

4、目前的 TNGA

TNGA ,全称是 Toyota New Global Architecture ,翻译过来是 “丰田新的全球体系结构”。

它代表丰田接下来生产结构的优化调整,包含:

1)更精益化的生产模式

2)不同车型间更加通用化的生产平台

3)更强的商品力,包括设计、动力、油耗等方面

旨在继续降低生产成本的同时,提供更好的驾控体验,生产更优质的汽车。

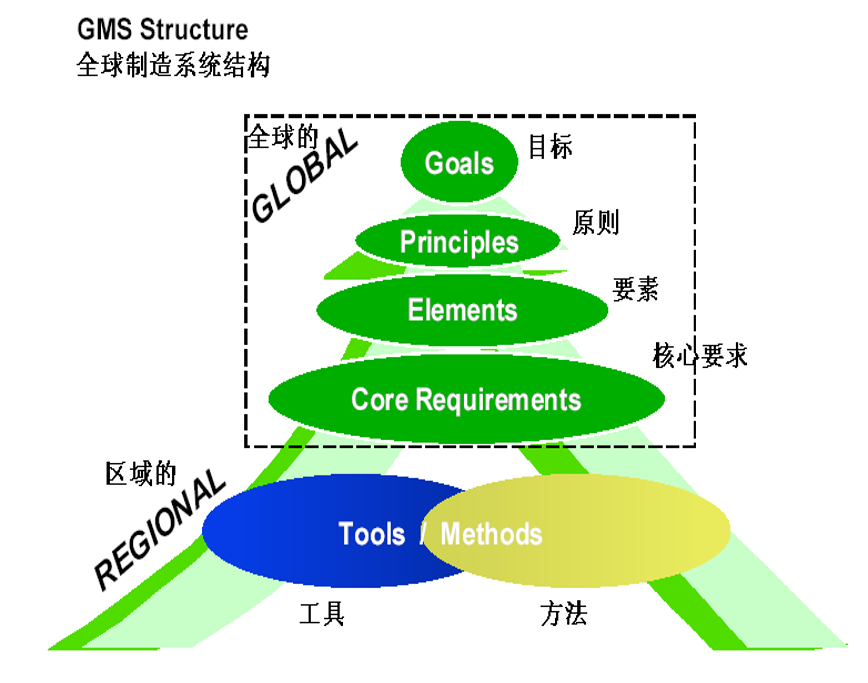

二、通用全球制造系统GMS

目标:制造系统将通过关注安全、人员、质量、响应和成本这五大方面来支持通用汽车的最终目标 -- 客户热忱。

原则:五个支持制造目标的原则是:人员参与、标准化、制造质量、缩短制造周期和持续改进。这五大原则将促使员工为达到目标而付诸行动。

要素:是每个原则的中心内容,是达到原则的必要条件。

核心要求:是成功完成要素所必须的。新项目的规划必须将核心要求考虑在内。

实施的工具/方法:包括一切有利于核心要求实施的活动、系统及技术。

下面详细来介绍一些五大原则。

1)People Involvement 人员参与

定义:该程序确保我们的员工能充满热情地参与各项事务,并为我们的成功作出自己的贡献。

目的:员工是我们公司最宝贵的资源。我们的员工和公司文化就像是健康的树根和树干,支持工厂的方法和工具的实施。没有人员的参与,工具和方法就不会奏效。

人员参与的7个要素

1 公司愿景、价值观、文化理念及使命

2健康、安全及环境优先

3合格的员工

4 团队理念

5 人员参与

6 开放式沟通流程

7 车间现场管理

Standardization 标准化

定义:标准化是根据核心要求、术语、原则、方法和过程把我们的

工作文件化、并遵照执行的一个动态过程

目的:标准化工作的目的是达到稳定状态,以作为发展和改进的基准

标准化的4个要素:

1 工作场地布置

2单件工时管理

3标准化操作

4目视化管理

Built-In-Quality 制造质量

定义:将质量融入于制造过程中的方法,通过这种方法可以预防缺陷的产生、检测到缺陷的存在并采取对策防止缺陷的再次发生。

目的:确保缺陷不会传递到客户手中。

制造质量的5个要素

1. 产品质量标准

2. 制造工艺认证

3. 过程控制及验证

4. 质量反馈/前馈

5.质量系统管理

Short Lead Time 缩短制造周期

定义:缩短从最终客户下订单到交货、收款的时间。在缩短制造周期的概念中有四种类型:(1) 完整的制造周期(从收到定单到收到货款) (2) 产品开发周期(从概念设计到生产开始) (3) 工艺制造周期(从原材料到最后装配)(4) 从生产基地到客户

目的:在保证高质量的同时,通过更快地传递产品来获得客户热忱。最终,公司将受益于降低的成本和提升的客户忠诚。

缩短制造周期的9个要素

1 简洁的流程

2 小批量包装

3 固定周期订货系统/订购零部件

4 受控的外部运输

5 有计划的发运/接收

6 临时物料储存

7 拉动系统

8 均衡已定购车辆的生产计划

9 供应链管理

Continuous Improvement 持续改进

定义:基于标准化,通过一系列小的改进来达到改进的过程。

目的:一直向前,面对更大挑战性的目标,通过减少浪费在安全、员工参与、质量、响应和成本方面取得进步。

持续改进的7个要素:

1问题解决

2业务计划实施

3暗灯原理

4 设施、设备、工具和平面布置的精益设计

5制造和设计的早期结合(DFM/DFA)

6 全员生产性维修

7 持续改进流程

三、菲亚特世界级制造WCM

WCM , 全称是World Class Manufacturing 世界级制造。

WCM历史

WCM框架

WCM 标准:

I技术方面:

1.安全 2.成本部署 3.关注改善 4.自主活动 5.专业维修

6.质量控制 7.物流/客户服务 8.早期产品/设备管理 9.人员开发 10.环境

II 管理方面

1.管理层承诺 2.目标清晰 3.WCM路线图 4.将胜任人员分配至示范区域 5.组织承诺

6.组织的改善能力 7.时间&预算 8.推广层次 9.细节层次 10.操作人员激励

WCM 认证

对于20个标准的每一个,评估结果都分为5个等级

每一个级别,都有相应的分数:

等级1 = 1分

等级2 = 2分

等级 3 = 3分

等级 4 = 4分

等级 5 = 5分

工厂的整体评估有一个指标叫做方法实施指标

得到85或以上分数未世界级水平。

更多精益生产和体系流程相关信息,请微信搜索公众号“体系君”。

TA的首页

TA的首页