为什么会有人质疑SPC?

注:本文初次发表于公众号“质量管理与工具实战交流平台”上。

不久前,流传着一篇题为《质量管理软件(工具)中,SPC真的有用吗?》的微信公众号文章(读者可在微信中的“搜索”查看一下),该文章把SPC批了一个“体无完肤”。其中的观点当然是错误的,业界也相应地出现了一些纠正和澄清的文章。

与直接的纠正做法不同的是,我从另一个角度对这个问题进行了思考:为什么有人会对SPC存在着误解和质疑呢?

事实上人们在学习和使用SPC时存在着大量的误区,尤其是关于SPC的理论基础、准备工作、使用前提、使用前对所控制的过程的初始研究等,这些方面在讲解和学习时被忽视了,只注重了步骤,尤其是把AIAG发布的《SPC参考手册》当作了一种标准条款来解读和使用,这就很难使SPC得到正确的理解和应用,带来的效果就可想而知了,这就会让人误认为SPC是一种没有实用价值的、过时的理论了!

我最近更新了我的SPC课程,着重强调和强化了这些容易被忽视的方面,在本文中限于篇幅,我只是列举其中的一部分控制图中的常见问题。下列方面比较普遍:

第一,缺乏必要的数理统计知识

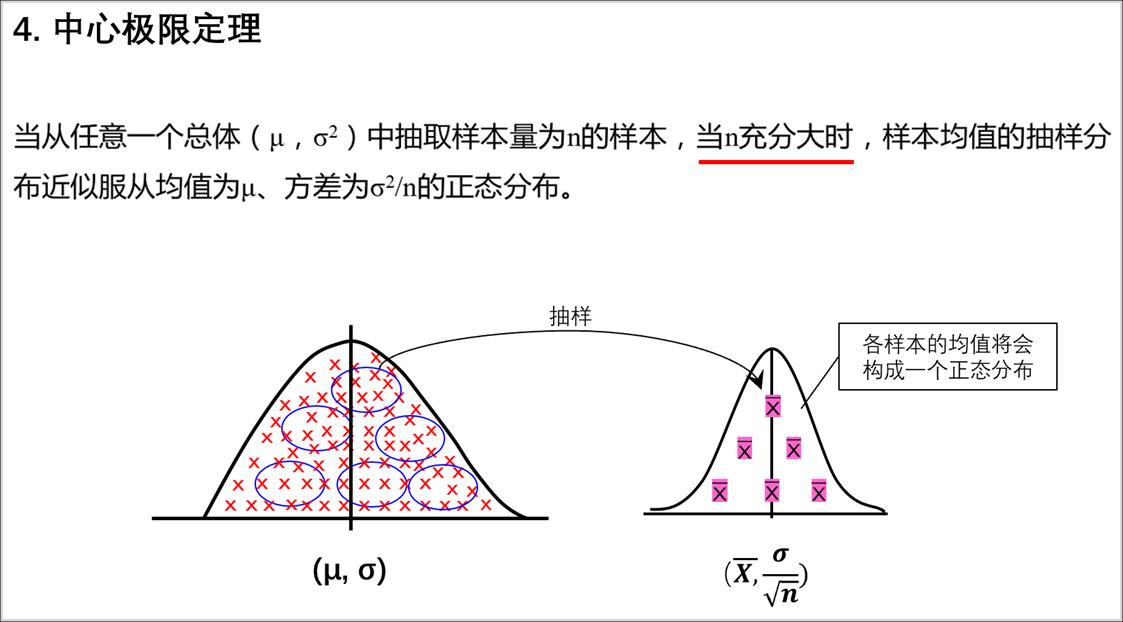

SPC是基于数理统计理论建立起来的,这就对数理统计基础比较欠缺的人来说,想在有限的时间里理解它的基本原理确实是一个比较严峻的挑战。这些相关的理论至少包括:随机变量、分布、正态、中心极限定理、抽样分布、甚至假设检验等理论讲清楚!只有理解了这些数理统计概念,才能掌握SPC的底层逻辑,才能应对变化万千的制造过程和工作场景,否则,只学习基本的步骤和生硬的规定,接下来所学的SPC就会百无一用了!所以,在讲解和学习SPC的基本知识时,这一块是决不能回避的。

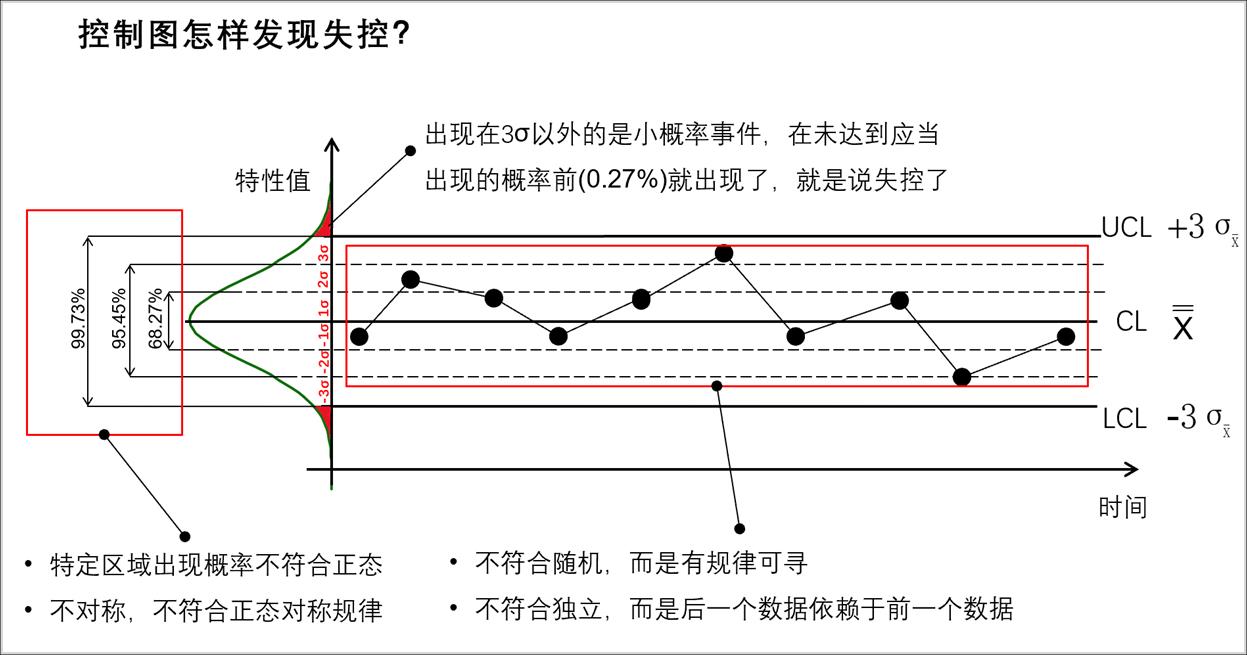

上图中的注释不是具体的失控判断准则,后面还有对每条准则的详细讲解。

第二,SPC的准备工作不充分

1、资源是制约SPC推广应用的重要原因。当前随着制造业自动化、智能化的日益普及,已经越来越多地实现了在线100%或连续检测,一天可能会产生海量的数据,如果还是采用那种几十年前的那种原始的方式,由人工进行数据的采集、上传、分析和报警,效率是很低的,也是不够精确的,好马应当配以好鞍,需要借助于自动SPC系统,必要时与企业的ERP系统相融合,这样才能做到自动、实时、快速地对失控做出反应,减少报警停线带来的损失。

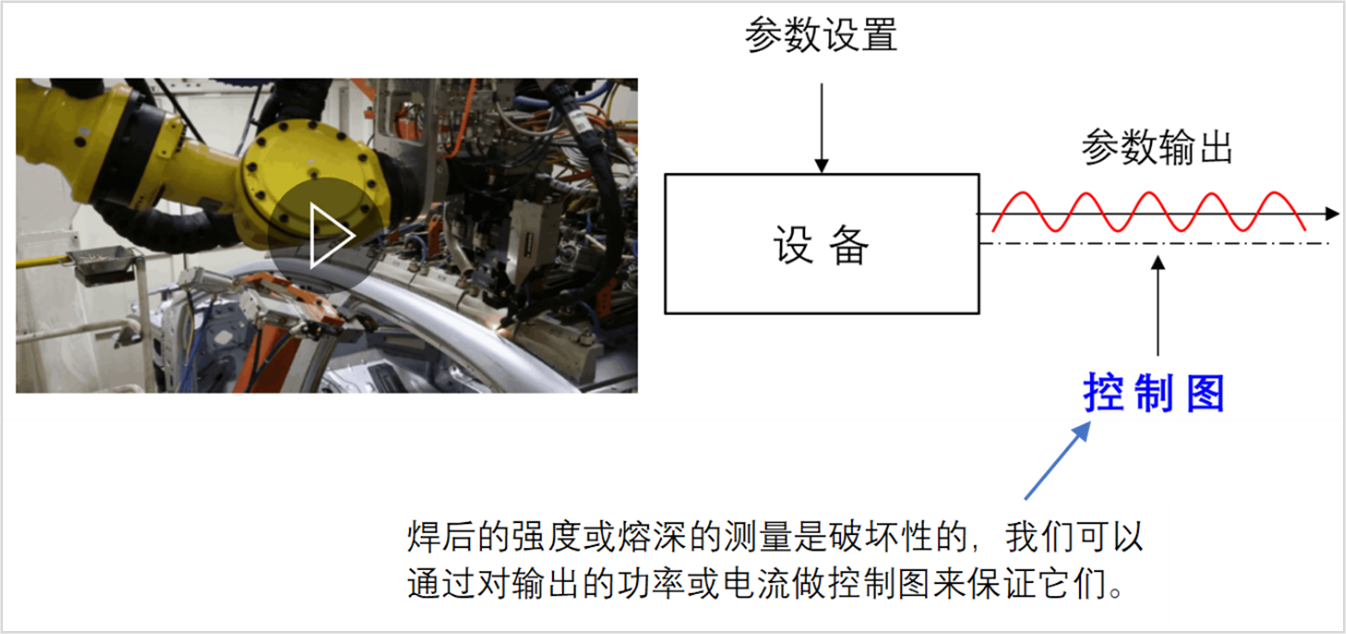

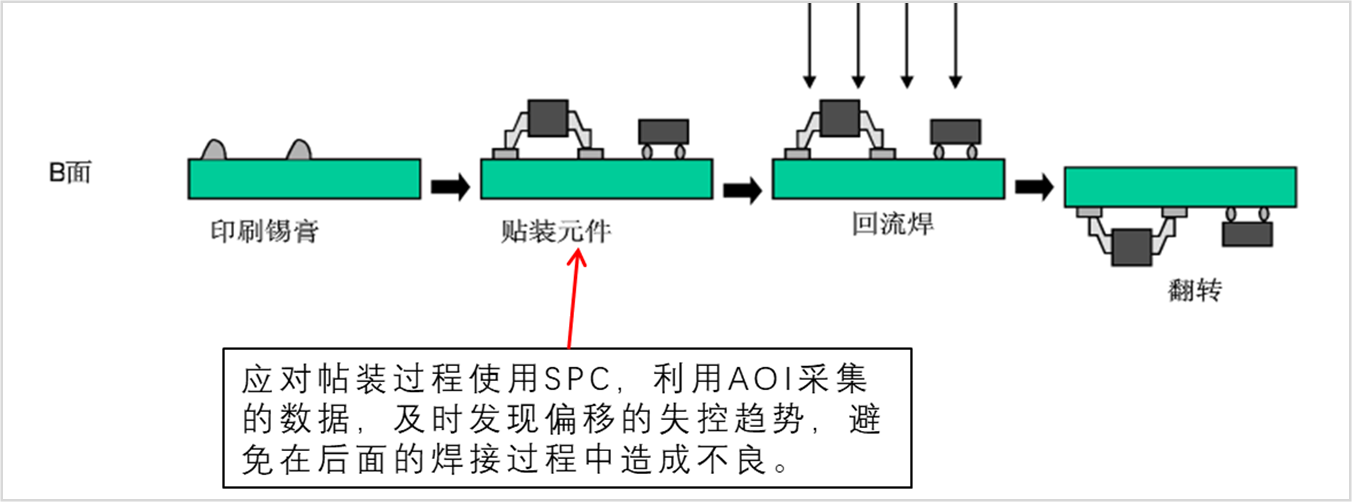

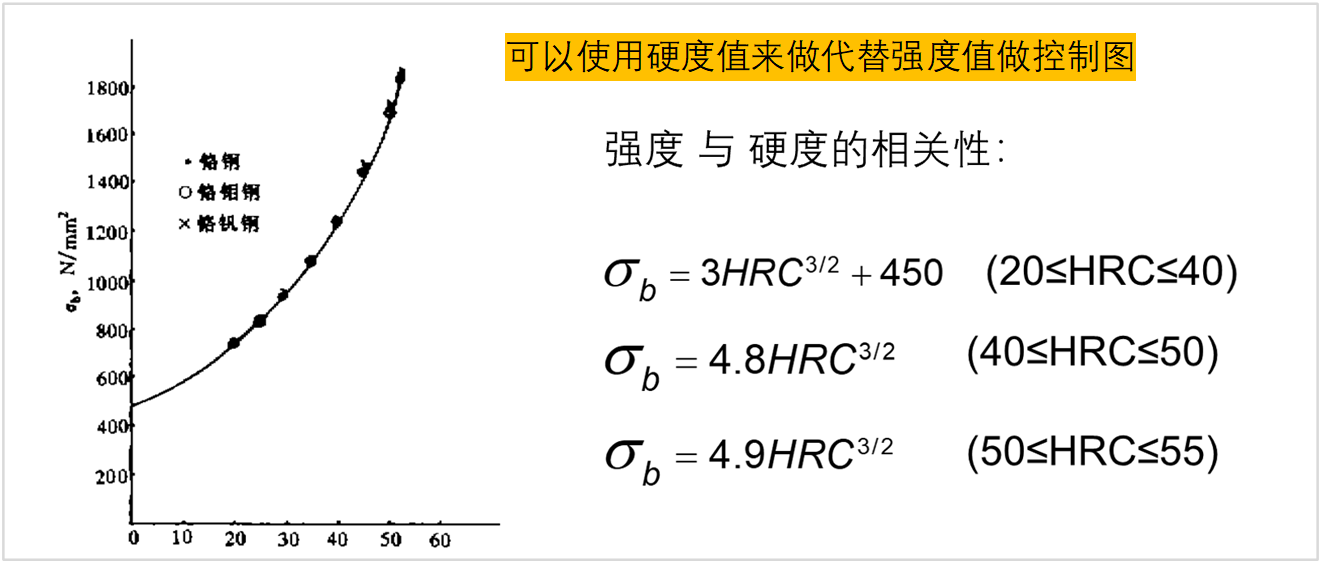

2、与海量数据的情形相反,还有另一种极端的情形,就是感觉没有适合于SPC管控的特性,特别是在一些组装生产线上,或者在一些破坏性测量的工位上。这就需要用一些“前端工序的特性”、“过程特性”使用控制图,或者测量成本较低且与之相关的特性来替代。

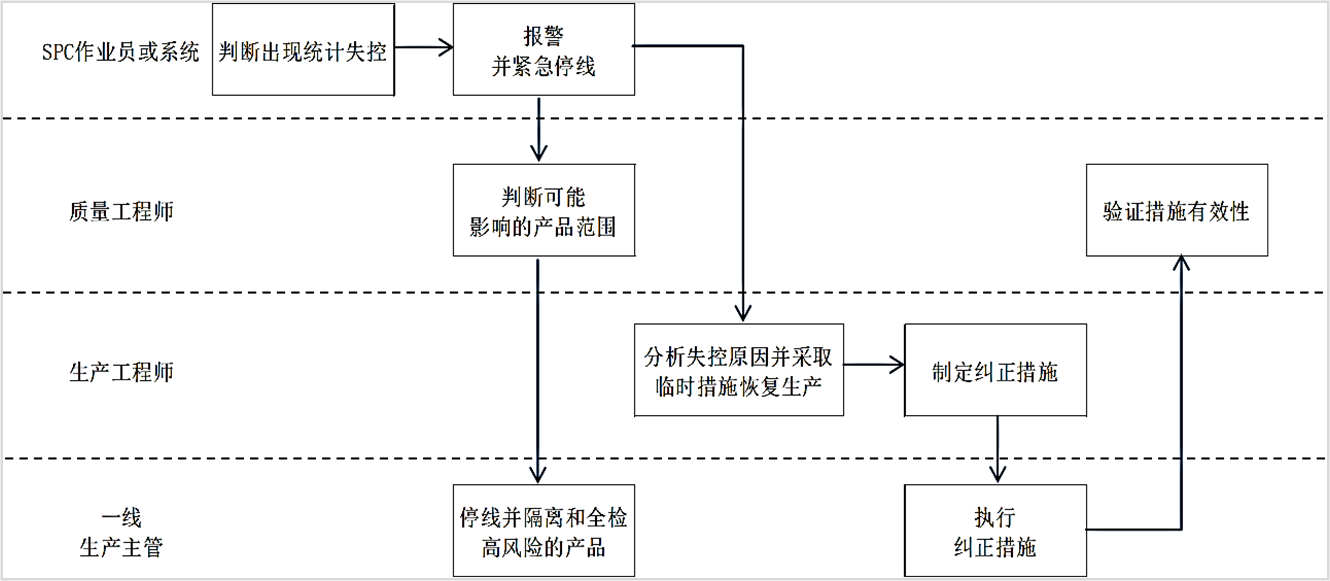

3、工作流程上的保障。请问SPC只是质量工程师们的事吗?我们需要一个工作流程上的保证,这样才能够保障SPC能够持续地进行下去。SPC是跨部门的工作,尤其是生产、设备、工艺部门、质量部门共同的职责,需要基于工厂的实际,进行合理的分工与协作。

4、有的人不知道应当在什么时候导入SPC,或者生产过程中尚有一堆问题等待解决时就导入SPC,结果是不能建立起控制限,因为总是存在失控!因此,当过程中还有显而易见的问题未得到解决,还在产生着大量的不合格时,使用控制图是没有任何意义的!

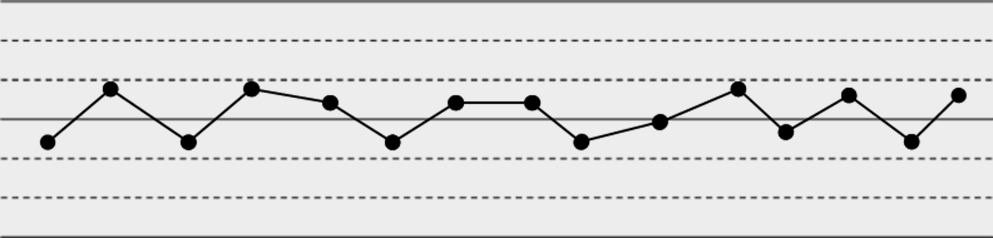

5、我们经常得到下面这样的图形:

很显然,这是测量系统的分辨率不够的缘故,这要结合制造过程本身的变差,如果变差足够小,这就要求测量系统的分辨率更小,至少要做到1/10的过程变差:1/10×6σ。下图是使用不同分辨率的量具测量同一组样件的结果对比:

因此,做好控制图,如果过程是高精度自动化的,测量系统/量具本身就是一个挑战。

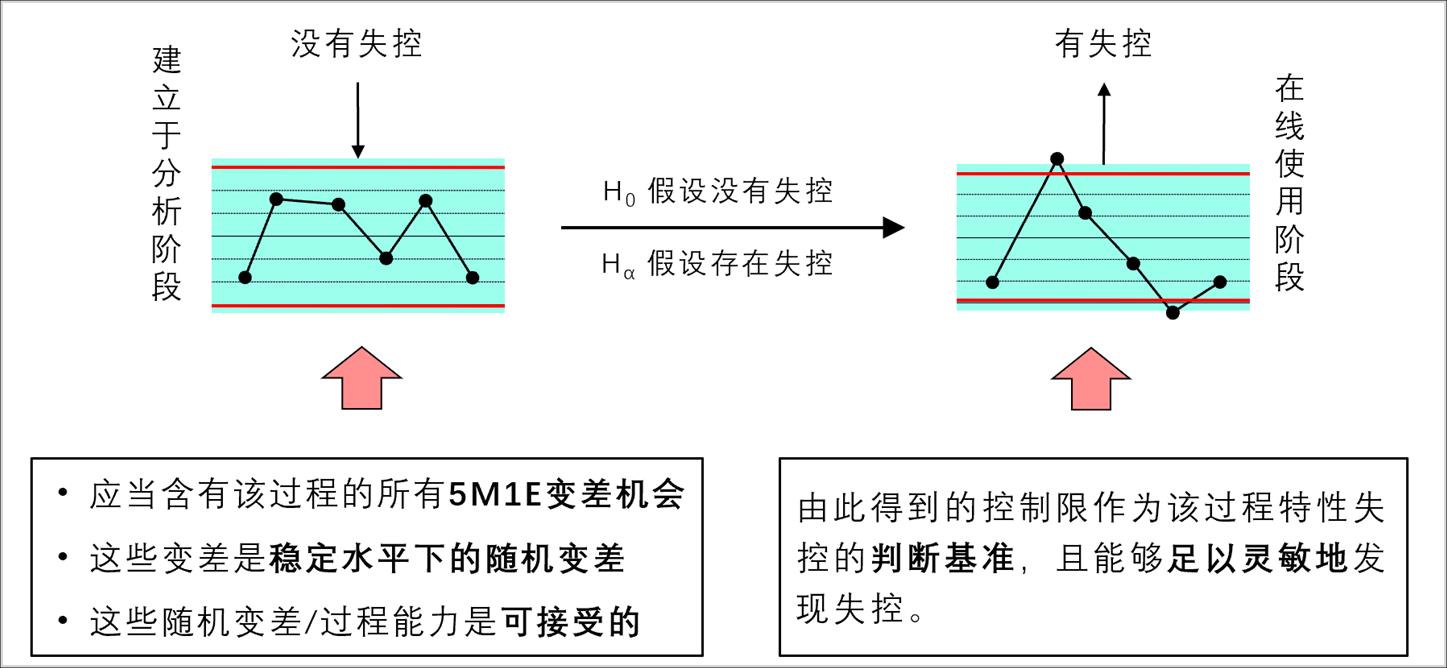

第三,缺乏对所控过程的了解

1、不了解数据的分布状态。对于常规控制图来说,在建立控制限时(控制图的分析阶段)是有着一定的前提的(随机、独立、正态),其中要保证图上的点所对应的数据呈现正态分布或者近似正态分布,否则,所建立起来的控制限就会产生假报警或漏报警,就是我们常讲的第一类和第二类错误!

那么这个“近似正态”到底是可以近似到什么程度呢?这是一个容易令人困惑的问题。

有人或有的SPC书籍中认为,先把控制图做出来,如果真的数据不正态,就会通过失控来表现出来(报警),到时候你不就知道了吗?这种说法在正式的在线控制时是正确的,毕竟SPC实质上就是一个大号的假设检验嘛,但是,在建立控制限的分析阶段,是存在着一定的“灰色地带”的,会存在一种“既不是正态,同时又不失控报警”,只是“潜伏”的情形!或者在建立控制限时出现了失控的点,于是去寻找过程中的问题,如果找不到,那么到底是专业知识不够呢,还是本来过程就没问题而是因数据不完全满足正态的条件所生产的假报警呢?难以分辨吧!所以在这样的条件下建立起来的控制限是不够严谨的,仅仅说“近似正态”其实是没有实操价值的!在控制图的分析阶段,我们需要确定的是一个准确的基准-控制限。

因此,我们至少要确保样本的均值之间要呈现正态分布,这就是所说的“原始数据可以近似的程度”衡量依据!

要确保样本均值之间为正态分布,就应当使用正确的样本量,所谓的“小样本、短周期”的抽样方式,只是在原始数据正态的前提下是合理的,如果原始数据不正态,我们应当在确认制造过程当中没有特殊原因的前提下,适当加大样本量,以使得均值之间为正态分布(依据中心极限定理),或者通过其他的手段,如非正态向正态的转化、寻求个体分布的参数、非参数等,而不是生搬硬套、千篇一律地使用同一种控制图(如均值-极差图)。看来这也是SPC“曲高和寡”的原因之一吧,因为它确实需要使用者具有较高的数理统计功底的。

2、不了解所控制过程的特定失控模式。我经常听到过这样的反馈:导入SPC后失控报警了总是找不到原因,太影响生产了,后来我们就干脆又把SPC撤掉了。这是多么遗憾的一件事啊!

这是什么原因呢?其中的原因有:建立控制限时所用样本不能代表和包含实际过程的变差,使均值图的控制限过窄,盲目使用那常用的8个判异准则、缺乏事前对过程失效模式的分析(与PFMEA的对接)等。对于一个特定的加工过程,我们用控制图来控制的特性应当会从PFMEA中找到相应的失效模式及失效起因,即使没有做PFMEA,我们也应当事先来分析和识别出一些发生频度较高的失效起因,评估这些起因如果存在,会在控制图上引起哪种类型的失控模式,从而确定我们要采用哪几个判异准则(超控制限这个是必须使用的)。这样把工作做到前头,一旦将来出现失控报警,就会沿寻着事先的分析路径,快速把失控搞定,使过程恢复受控状态。

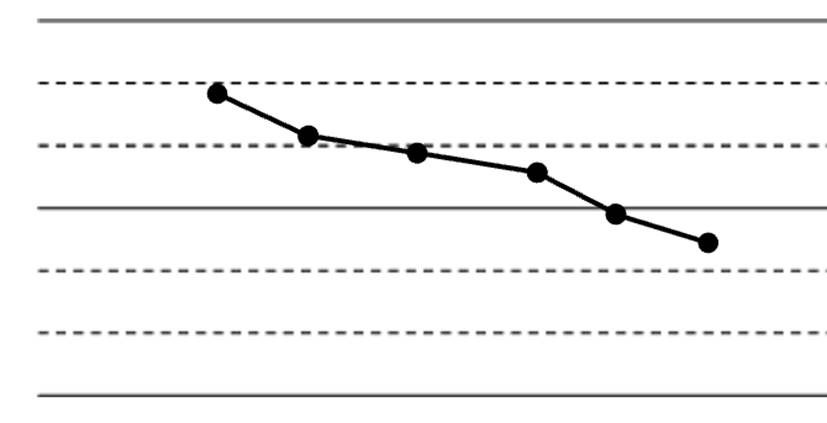

例如,气动夹紧工装,可能会出现气体管路漏气或螺丝松动的问题,如果使用控制图对夹紧力进行监控,那么可能会出现下列失控模式:

因为一旦气体发生泄漏或螺丝产生松动,其程度就会快速地恶化,反应在夹紧力上就是逐渐下降的趋势。在对夹紧力使用控制图控制之前,就应当先将这些可能的因素和由此引起的失控模式识别出来和确定下来。

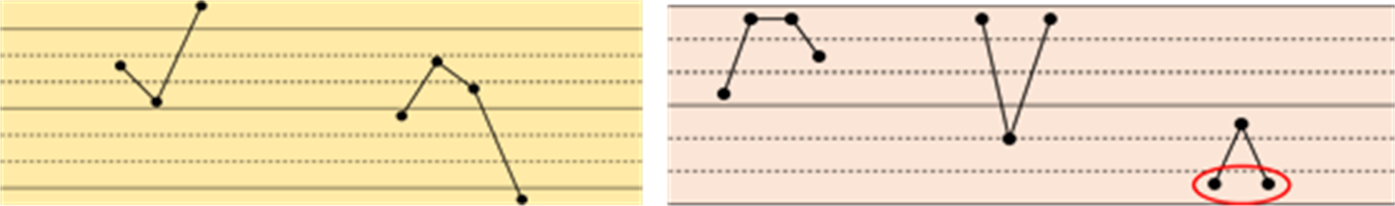

再如,当加工的基准面的定位不正确时,就会出现下面这样的失控模式:

那么你的过程存在基准面变动的因素吗?

3、对抽样的时机制定太死板。对于一个过程,人员/班次、原材批次的更迭,还有设备的重启、重设等都是产生显著变差(特殊原因)的机会,如果只是机械地等时间间隔来抽样,就会错过这些变差机会,所以还需要基于所控过程的要素(4M1E)水平更的迭来有针对性地抽样,以便及时捕捉变差和可能的特殊原因。

第四、出现失控后不明确如何反应

大家都在注重如何制作控制图,如何判断失控,却没有一个明确的规则来说明出现失控后如何反应。在AIAG的SPC参考手册中也没有明确的规定。

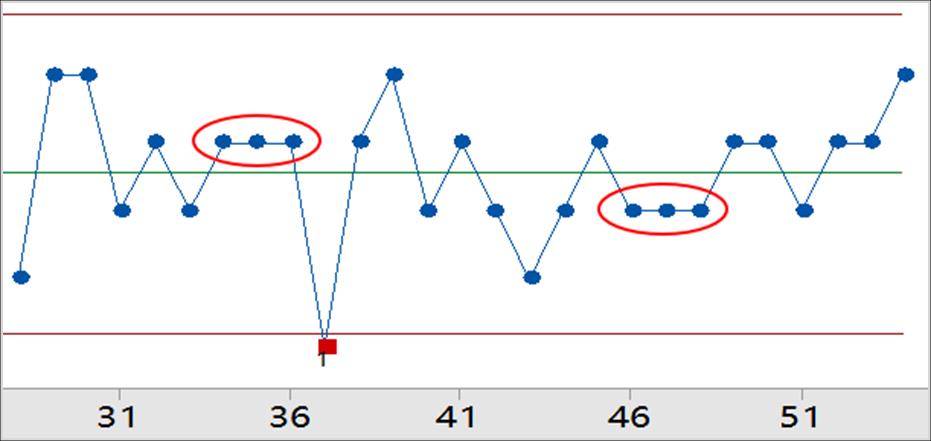

对于不同的失控模式,我们需要做出不同的反应,这包括下列选项:分析原因、停止生产、隔离产品。在我的课程中进行了讲述。例如,对于下列失控模式,我们应当停止生产、隔离产品:

再就是,产品被隔离后再怎么做呢?在上述情况中,应当是进行PPK(注意这时不应当是CPK了)的研究,看是否已经低于了PPK目标值了,如果是,就应当按照与客户的约定进行处置(发货前全检或者追加抽检等)。

而对于下列情况,只需要分析原因:

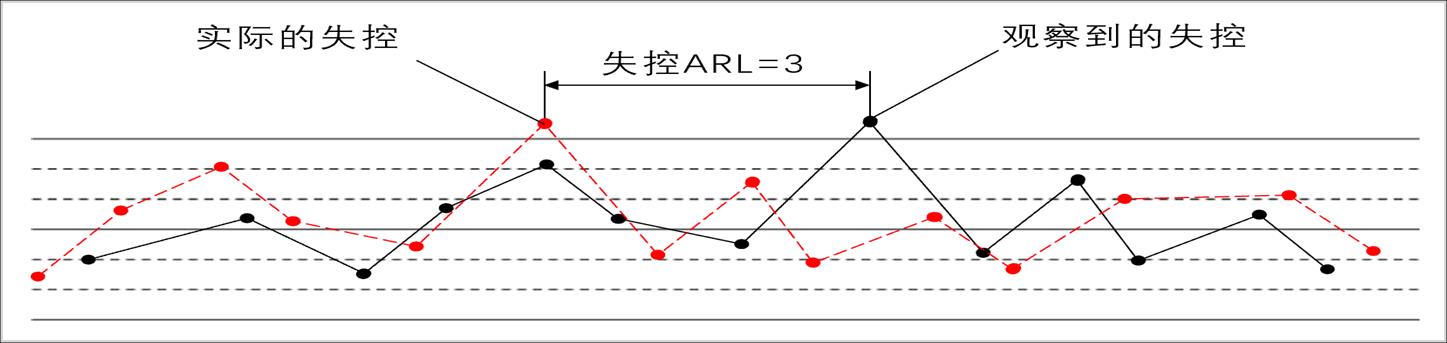

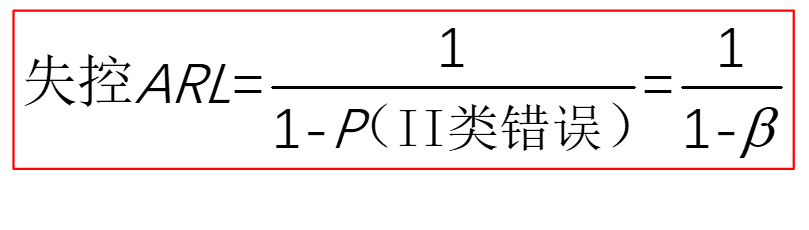

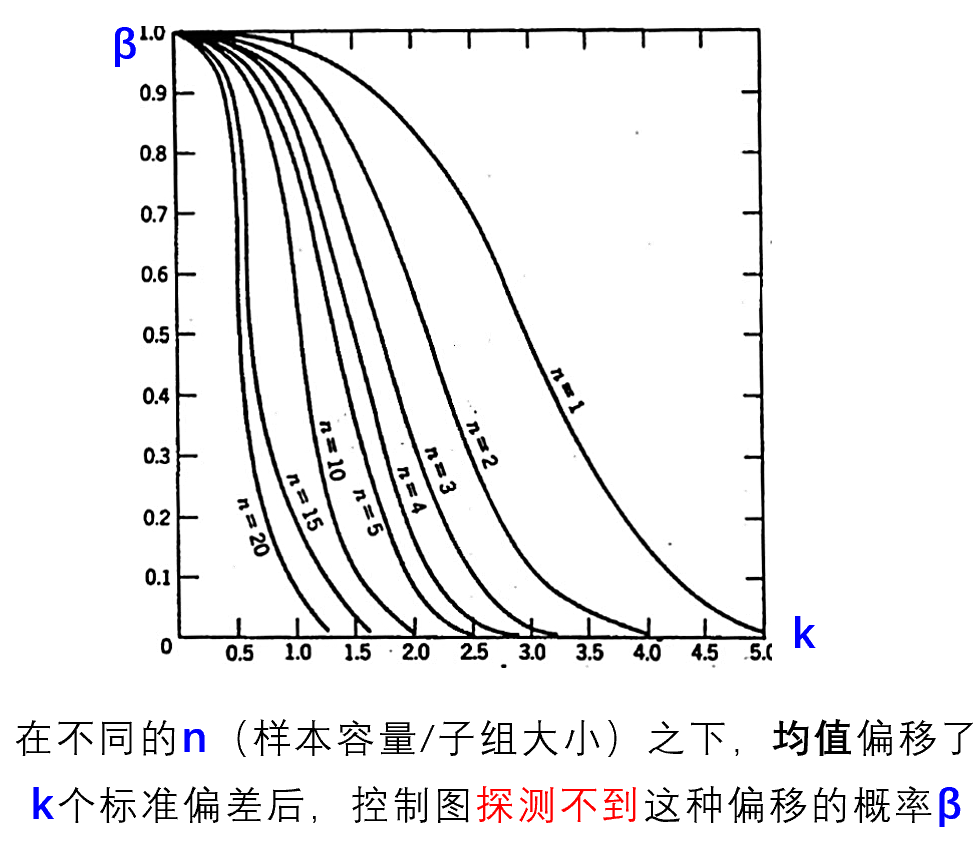

还有一个需要澄清的问题,就是“失控ARL”(平均运行长度)。当均值图上有点发生失控后,在所发生的点上看不到这个失控,直到再抽若干次样后才在图上表现出来,这样的平均抽样次数为失控ARL。在AIAG的SPC参考手册中,只是提到了“受控ARL”,即两次假失控报警之间的平均运行长度(抽样次数)。

在控制图的实际运用过程中,失控ARL是相当重要的,如果没有这个概念,当失控时,就不能隔离出所有的可能受到影响的产品。

第五、控制图长期不更新

虽然在分析阶段建立的控制限是在线使用阶段的控制基准,一般不能进行更改,但是在下列情况下,应当适时更新:

过程进行持续改善后,或者增加了过程的防错后,应当重新计算控制限,否则就会失去应有的灵敏度。在所控特性的目标值发生变更时,也应当重新设置控制限,因为目标值变了,相应的加工基准也要做出改变,过程的均值也会发生改变,若还是保持现有的控制限,就会出出均值偏移的“失控”。

限于篇幅,就写到这里吧,其实我的更新版的SPC课程中还有更多的与众不同的亮点的。

不久前,流传着一篇题为《质量管理软件(工具)中,SPC真的有用吗?》的微信公众号文章(读者可在微信中的“搜索”查看一下),该文章把SPC批了一个“体无完肤”。其中的观点当然是错误的,业界也相应地出现了一些纠正和澄清的文章。

与直接的纠正做法不同的是,我从另一个角度对这个问题进行了思考:为什么有人会对SPC存在着误解和质疑呢?

事实上人们在学习和使用SPC时存在着大量的误区,尤其是关于SPC的理论基础、准备工作、使用前提、使用前对所控制的过程的初始研究等,这些方面在讲解和学习时被忽视了,只注重了步骤,尤其是把AIAG发布的《SPC参考手册》当作了一种标准条款来解读和使用,这就很难使SPC得到正确的理解和应用,带来的效果就可想而知了,这就会让人误认为SPC是一种没有实用价值的、过时的理论了!

我最近更新了我的SPC课程,着重强调和强化了这些容易被忽视的方面,在本文中限于篇幅,我只是列举其中的一部分控制图中的常见问题。下列方面比较普遍:

第一,缺乏必要的数理统计知识

SPC是基于数理统计理论建立起来的,这就对数理统计基础比较欠缺的人来说,想在有限的时间里理解它的基本原理确实是一个比较严峻的挑战。这些相关的理论至少包括:随机变量、分布、正态、中心极限定理、抽样分布、甚至假设检验等理论讲清楚!只有理解了这些数理统计概念,才能掌握SPC的底层逻辑,才能应对变化万千的制造过程和工作场景,否则,只学习基本的步骤和生硬的规定,接下来所学的SPC就会百无一用了!所以,在讲解和学习SPC的基本知识时,这一块是决不能回避的。

上图中的注释不是具体的失控判断准则,后面还有对每条准则的详细讲解。

第二,SPC的准备工作不充分

1、资源是制约SPC推广应用的重要原因。当前随着制造业自动化、智能化的日益普及,已经越来越多地实现了在线100%或连续检测,一天可能会产生海量的数据,如果还是采用那种几十年前的那种原始的方式,由人工进行数据的采集、上传、分析和报警,效率是很低的,也是不够精确的,好马应当配以好鞍,需要借助于自动SPC系统,必要时与企业的ERP系统相融合,这样才能做到自动、实时、快速地对失控做出反应,减少报警停线带来的损失。

2、与海量数据的情形相反,还有另一种极端的情形,就是感觉没有适合于SPC管控的特性,特别是在一些组装生产线上,或者在一些破坏性测量的工位上。这就需要用一些“前端工序的特性”、“过程特性”使用控制图,或者测量成本较低且与之相关的特性来替代。

3、工作流程上的保障。请问SPC只是质量工程师们的事吗?我们需要一个工作流程上的保证,这样才能够保障SPC能够持续地进行下去。SPC是跨部门的工作,尤其是生产、设备、工艺部门、质量部门共同的职责,需要基于工厂的实际,进行合理的分工与协作。

4、有的人不知道应当在什么时候导入SPC,或者生产过程中尚有一堆问题等待解决时就导入SPC,结果是不能建立起控制限,因为总是存在失控!因此,当过程中还有显而易见的问题未得到解决,还在产生着大量的不合格时,使用控制图是没有任何意义的!

5、我们经常得到下面这样的图形:

很显然,这是测量系统的分辨率不够的缘故,这要结合制造过程本身的变差,如果变差足够小,这就要求测量系统的分辨率更小,至少要做到1/10的过程变差:1/10×6σ。下图是使用不同分辨率的量具测量同一组样件的结果对比:

因此,做好控制图,如果过程是高精度自动化的,测量系统/量具本身就是一个挑战。

第三,缺乏对所控过程的了解

1、不了解数据的分布状态。对于常规控制图来说,在建立控制限时(控制图的分析阶段)是有着一定的前提的(随机、独立、正态),其中要保证图上的点所对应的数据呈现正态分布或者近似正态分布,否则,所建立起来的控制限就会产生假报警或漏报警,就是我们常讲的第一类和第二类错误!

那么这个“近似正态”到底是可以近似到什么程度呢?这是一个容易令人困惑的问题。

有人或有的SPC书籍中认为,先把控制图做出来,如果真的数据不正态,就会通过失控来表现出来(报警),到时候你不就知道了吗?这种说法在正式的在线控制时是正确的,毕竟SPC实质上就是一个大号的假设检验嘛,但是,在建立控制限的分析阶段,是存在着一定的“灰色地带”的,会存在一种“既不是正态,同时又不失控报警”,只是“潜伏”的情形!或者在建立控制限时出现了失控的点,于是去寻找过程中的问题,如果找不到,那么到底是专业知识不够呢,还是本来过程就没问题而是因数据不完全满足正态的条件所生产的假报警呢?难以分辨吧!所以在这样的条件下建立起来的控制限是不够严谨的,仅仅说“近似正态”其实是没有实操价值的!在控制图的分析阶段,我们需要确定的是一个准确的基准-控制限。

因此,我们至少要确保样本的均值之间要呈现正态分布,这就是所说的“原始数据可以近似的程度”衡量依据!

要确保样本均值之间为正态分布,就应当使用正确的样本量,所谓的“小样本、短周期”的抽样方式,只是在原始数据正态的前提下是合理的,如果原始数据不正态,我们应当在确认制造过程当中没有特殊原因的前提下,适当加大样本量,以使得均值之间为正态分布(依据中心极限定理),或者通过其他的手段,如非正态向正态的转化、寻求个体分布的参数、非参数等,而不是生搬硬套、千篇一律地使用同一种控制图(如均值-极差图)。看来这也是SPC“曲高和寡”的原因之一吧,因为它确实需要使用者具有较高的数理统计功底的。

2、不了解所控制过程的特定失控模式。我经常听到过这样的反馈:导入SPC后失控报警了总是找不到原因,太影响生产了,后来我们就干脆又把SPC撤掉了。这是多么遗憾的一件事啊!

这是什么原因呢?其中的原因有:建立控制限时所用样本不能代表和包含实际过程的变差,使均值图的控制限过窄,盲目使用那常用的8个判异准则、缺乏事前对过程失效模式的分析(与PFMEA的对接)等。对于一个特定的加工过程,我们用控制图来控制的特性应当会从PFMEA中找到相应的失效模式及失效起因,即使没有做PFMEA,我们也应当事先来分析和识别出一些发生频度较高的失效起因,评估这些起因如果存在,会在控制图上引起哪种类型的失控模式,从而确定我们要采用哪几个判异准则(超控制限这个是必须使用的)。这样把工作做到前头,一旦将来出现失控报警,就会沿寻着事先的分析路径,快速把失控搞定,使过程恢复受控状态。

例如,气动夹紧工装,可能会出现气体管路漏气或螺丝松动的问题,如果使用控制图对夹紧力进行监控,那么可能会出现下列失控模式:

因为一旦气体发生泄漏或螺丝产生松动,其程度就会快速地恶化,反应在夹紧力上就是逐渐下降的趋势。在对夹紧力使用控制图控制之前,就应当先将这些可能的因素和由此引起的失控模式识别出来和确定下来。

再如,当加工的基准面的定位不正确时,就会出现下面这样的失控模式:

那么你的过程存在基准面变动的因素吗?

3、对抽样的时机制定太死板。对于一个过程,人员/班次、原材批次的更迭,还有设备的重启、重设等都是产生显著变差(特殊原因)的机会,如果只是机械地等时间间隔来抽样,就会错过这些变差机会,所以还需要基于所控过程的要素(4M1E)水平更的迭来有针对性地抽样,以便及时捕捉变差和可能的特殊原因。

第四、出现失控后不明确如何反应

大家都在注重如何制作控制图,如何判断失控,却没有一个明确的规则来说明出现失控后如何反应。在AIAG的SPC参考手册中也没有明确的规定。

对于不同的失控模式,我们需要做出不同的反应,这包括下列选项:分析原因、停止生产、隔离产品。在我的课程中进行了讲述。例如,对于下列失控模式,我们应当停止生产、隔离产品:

再就是,产品被隔离后再怎么做呢?在上述情况中,应当是进行PPK(注意这时不应当是CPK了)的研究,看是否已经低于了PPK目标值了,如果是,就应当按照与客户的约定进行处置(发货前全检或者追加抽检等)。

而对于下列情况,只需要分析原因:

还有一个需要澄清的问题,就是“失控ARL”(平均运行长度)。当均值图上有点发生失控后,在所发生的点上看不到这个失控,直到再抽若干次样后才在图上表现出来,这样的平均抽样次数为失控ARL。在AIAG的SPC参考手册中,只是提到了“受控ARL”,即两次假失控报警之间的平均运行长度(抽样次数)。

在控制图的实际运用过程中,失控ARL是相当重要的,如果没有这个概念,当失控时,就不能隔离出所有的可能受到影响的产品。

第五、控制图长期不更新

虽然在分析阶段建立的控制限是在线使用阶段的控制基准,一般不能进行更改,但是在下列情况下,应当适时更新:

过程进行持续改善后,或者增加了过程的防错后,应当重新计算控制限,否则就会失去应有的灵敏度。在所控特性的目标值发生变更时,也应当重新设置控制限,因为目标值变了,相应的加工基准也要做出改变,过程的均值也会发生改变,若还是保持现有的控制限,就会出出均值偏移的“失控”。

限于篇幅,就写到这里吧,其实我的更新版的SPC课程中还有更多的与众不同的亮点的。

TA的首页

TA的首页