为什么质量要求得不到执行

本文首发于姜传武老师的公众号“质量管理与工具实战交流平台”,欢迎关注以阅读更多的原创文章。

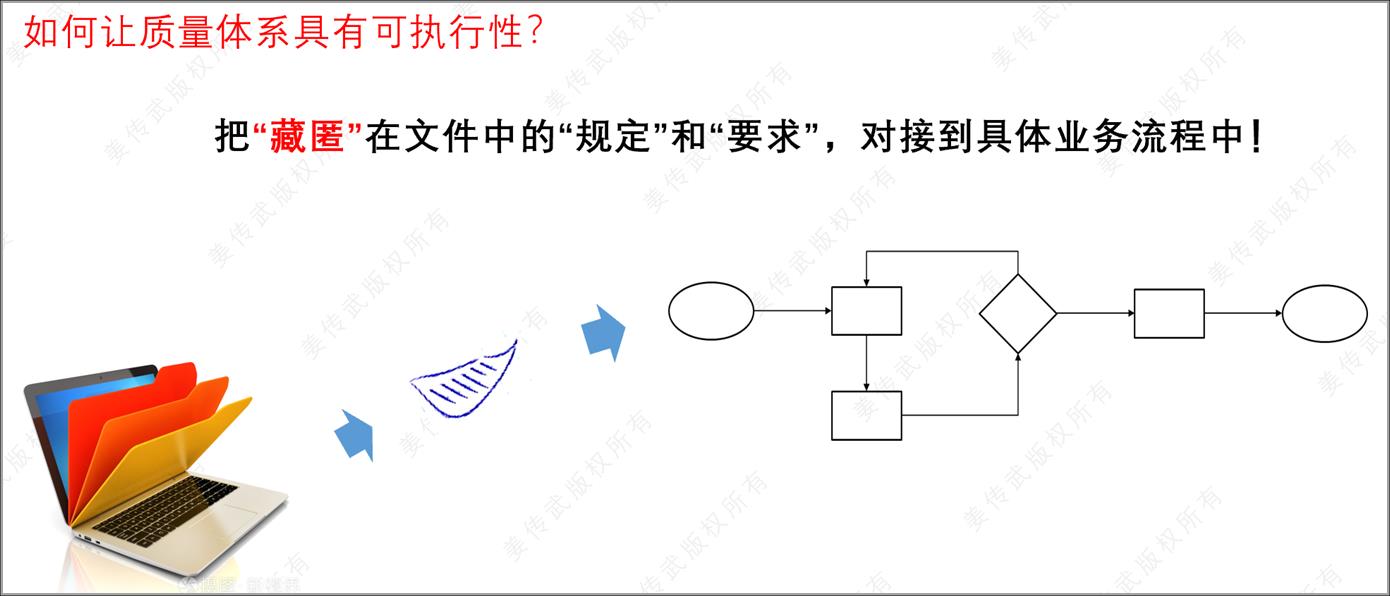

为什么质量要求得不到执行?这是一个简单却不容易回答的问题,原因是多方面的,而本文要探讨的是其中的一种原因,这就是:质量要求没有与日常的工作流程相融合!

在这里,质量要求,指的是质量体系、质量工具、质量标准;工作流程,指的是人们在日常工作中实际遵循的工作程序,在一些小公司,也可能没有写出来,但都是默认的、统一的行动规则,当然我们还是主张要将它们文件化。

对于那些做事没有规范,遇到事情时像无头苍蝇那样四处乱飞乱撞的情况,则不在本文的探讨范围内。

关于体系文件,我们自然会想到与实际工作两张皮的现象,就是说体系认证后,人们的工作还是跟之前一样,没有任何改变和提升。这是相当普遍的问题,当然其中的原因可能是:认证的目的不纯、体系文件照搬照抄未结合企业实际、质量责任不明确等等,但是还有可能是体系文件中的具体要求没有与实际工作流程结合起来的原因。

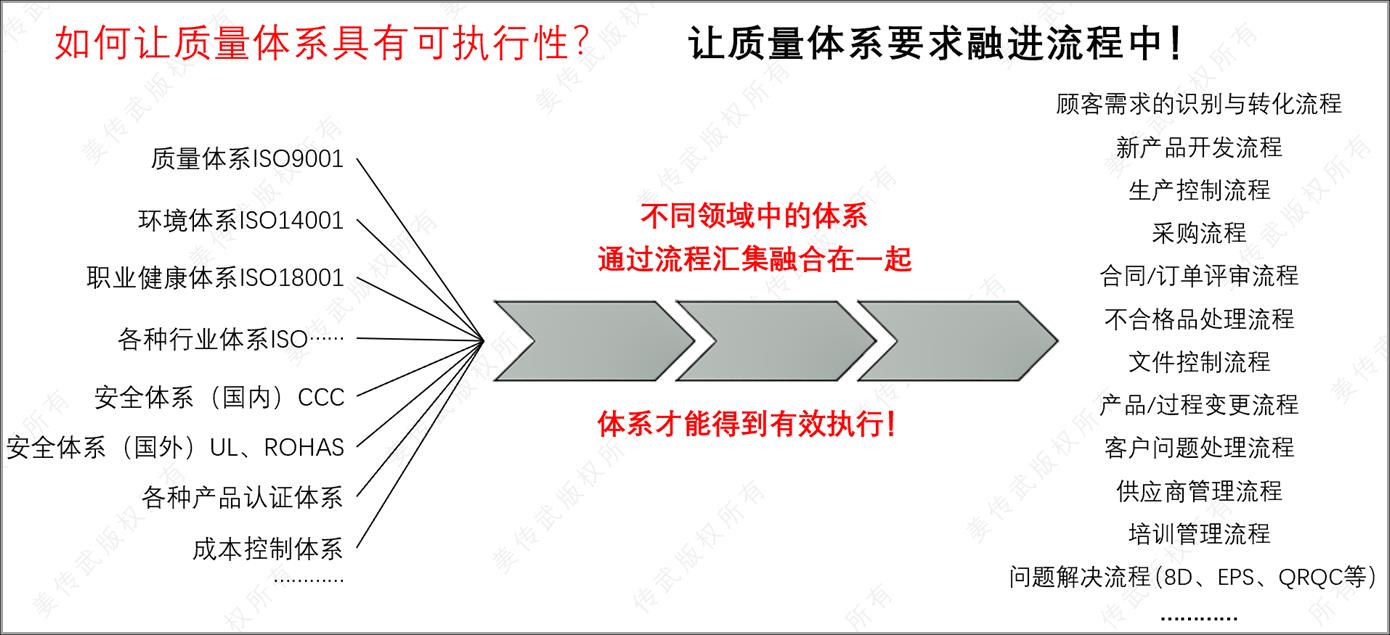

人们的实际工作中的每个步骤,实际上是多种体系要求的汇集,例如:生产部门的工作,他们在满足安全体系、环境体系、成本控制体系、生产节拍的要求时,也必须要同时满足质量体系的要求,这就必须将质量要求与其他体系整合在一起,构成实际工作流程中的密不可分的要素,而不是让他们以完整的文件形式躺在质量工程师的电脑中或公司的公共盘里。

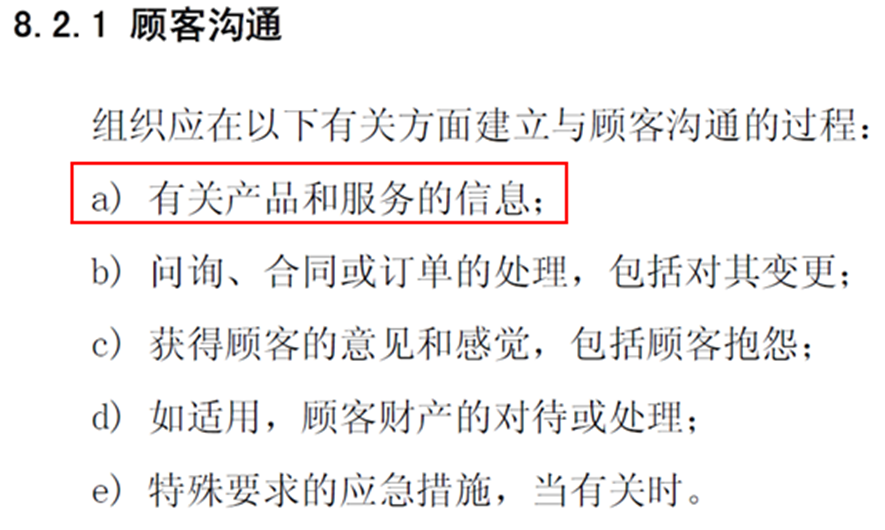

体系要求与实际工作流程二者之间是相辅相成的,如果现有的工作流程不利于质量体系的要求的执行,则应对工作流程进行完善,最终的结果是二者完美地融合。下面举一个关于ISO9001:2015标准中8.2.1条款的案例:

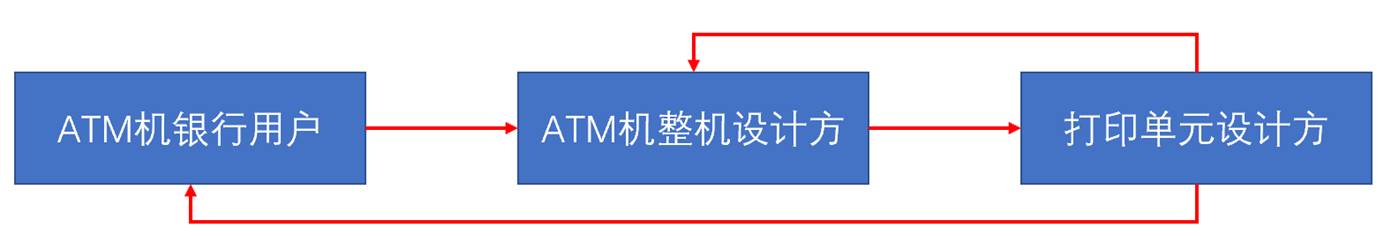

某公司设计和制造专用打印机,其中有一项业务是给ATM机整机的设计制造商提供凭条打印单元,如下图所示。

该公司收到一条来自客户的投诉,抱怨在使用ATM机时,存款的凭条卡住了出不来。

经过分析,发现是容纳打印纸卷的纸仓太窄了,两侧与纸卷产生了较大的摩擦阻力所致。而当初与ATM机整机设计方进行需求沟通时,他们给出了打印单元的轮廓尺寸,且打印单元的设计方选定了一个纸仓宽度尺寸并与ATM机设计方进行了确认。

那么,如何才能避免下次不再出现类似的问题呢?其实他们的根本原因还是没有找到。

由于纸卷是ATM机的银行用户负责更换的,打印纸仓的尺寸属于打印单元的内部尺寸,ATM机整机设计者缺乏相关的专业知识,所以应当由打印单元的设计方跟ATM机的使用方即银行用户进行沟通和调研,这样就能了解到打印纸卷的不同规格和宽度范围,从而确定纸仓的宽度及高度。

也就是说,在进行产品需求信息的沟通时,应当从产品的专业角度来调研终端客户的使用体验,然后再与直接客户进行确认,这是复杂产品需求识别的特点。这就需要我们来对现有“只对直接客户负责”的顾客沟通流程进行改进和完善。

这也是客户-供应商联合设计的概念。就像一辆汽车,上面有上万个零部件,主机厂并不能一一去精通和熟悉终端用户(驾车者)的体验,这些都需要零部件供应商去了解和调研。

以下列举几个质量要求融入工作流程的案例,其中红色部分的内容是质量要求。

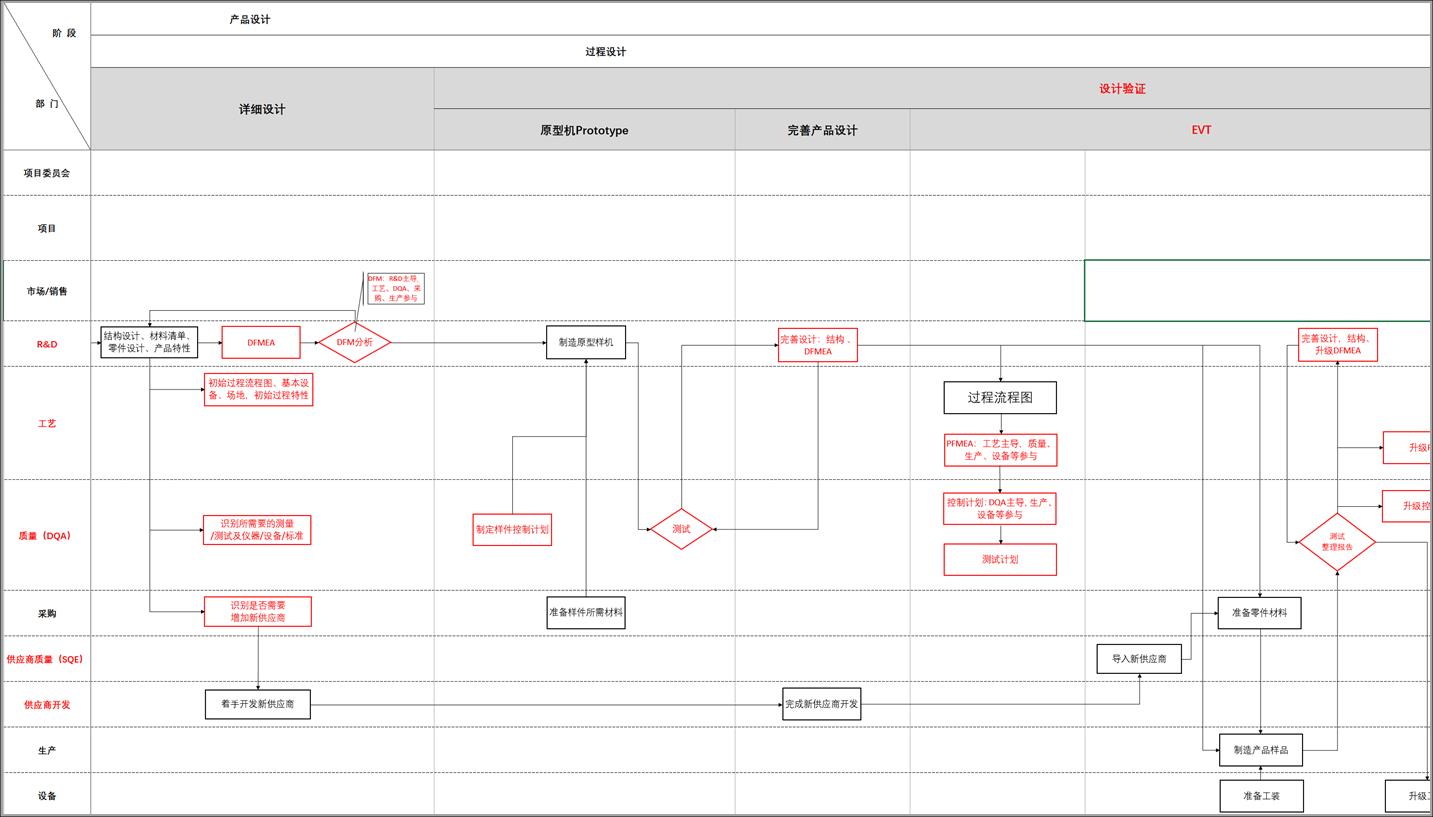

下面是新产品开发流程中融入APQP(先期质量策划)的案例的片断,由于流程太大,在此不能全部展示得开,若有需要全部流程者,可关注本公众号,与笔者联系。

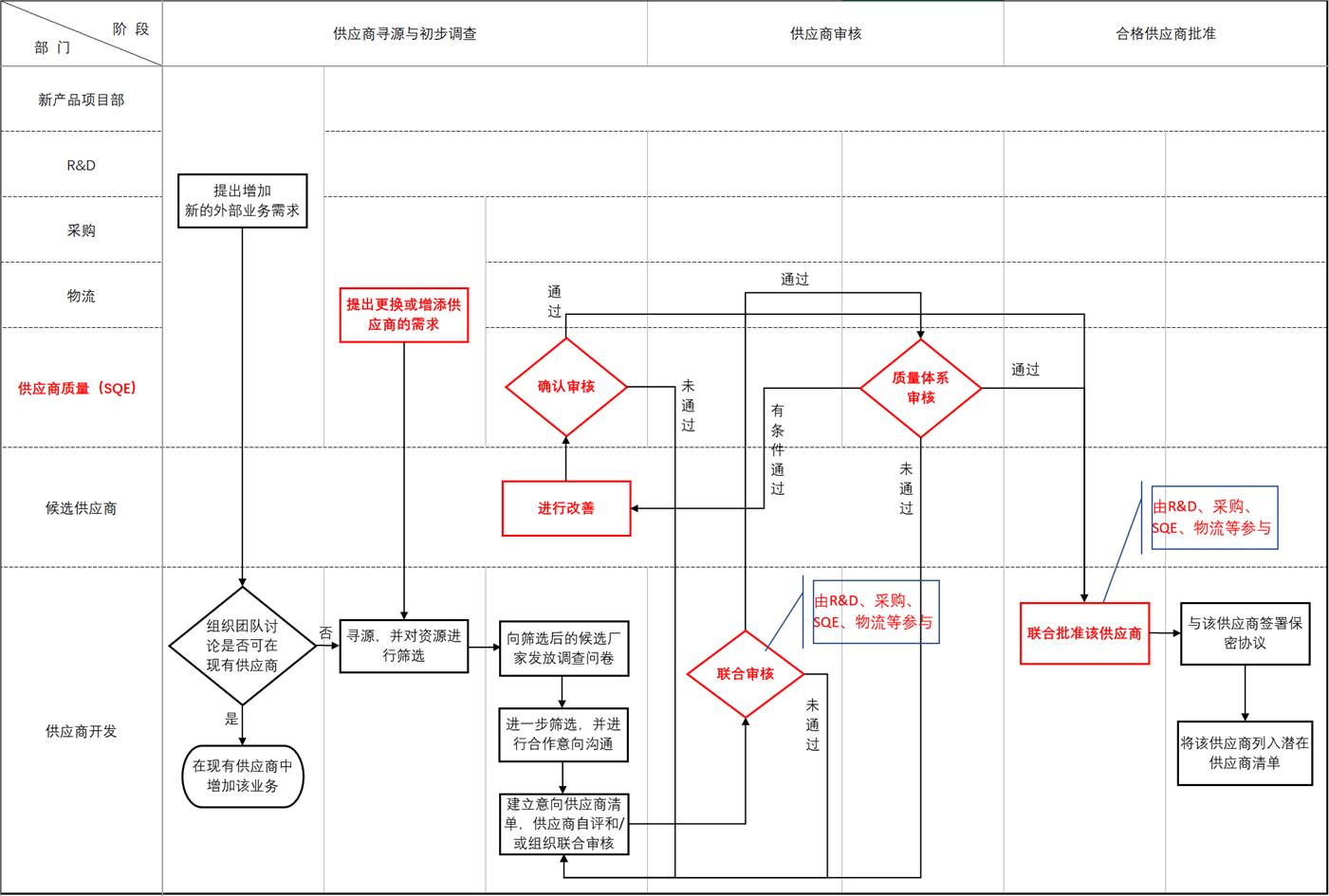

下面是供应商选择与认证的流程:

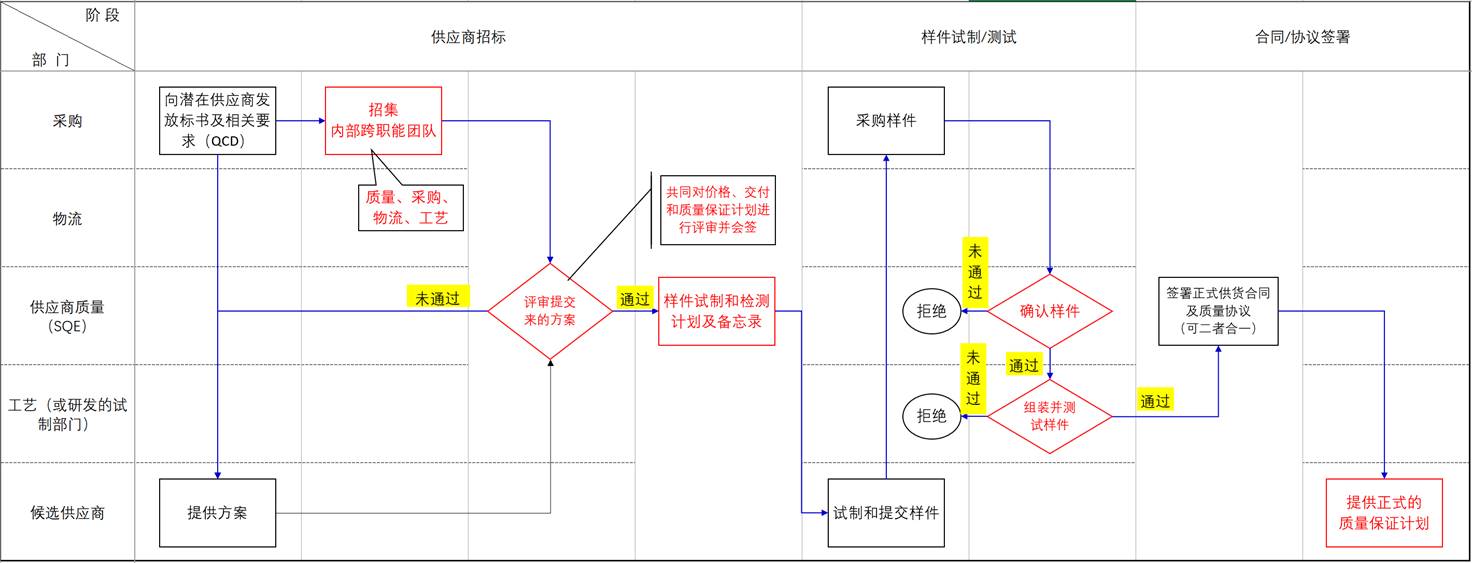

下面是供应商定点和准入流程:

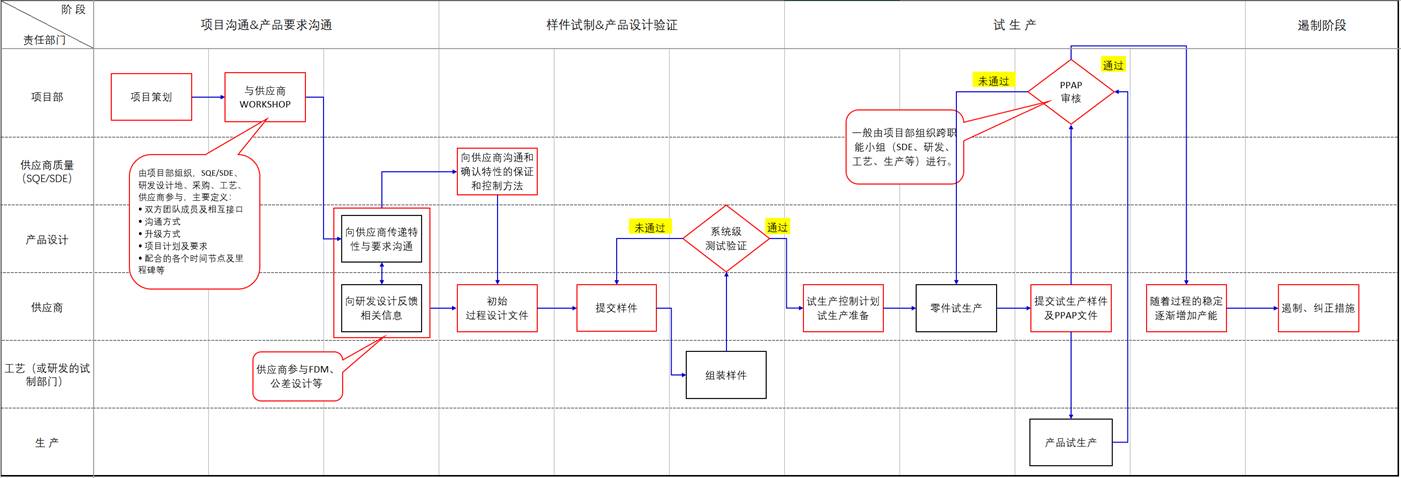

下面是新产品开发期间的供应商管理流程:

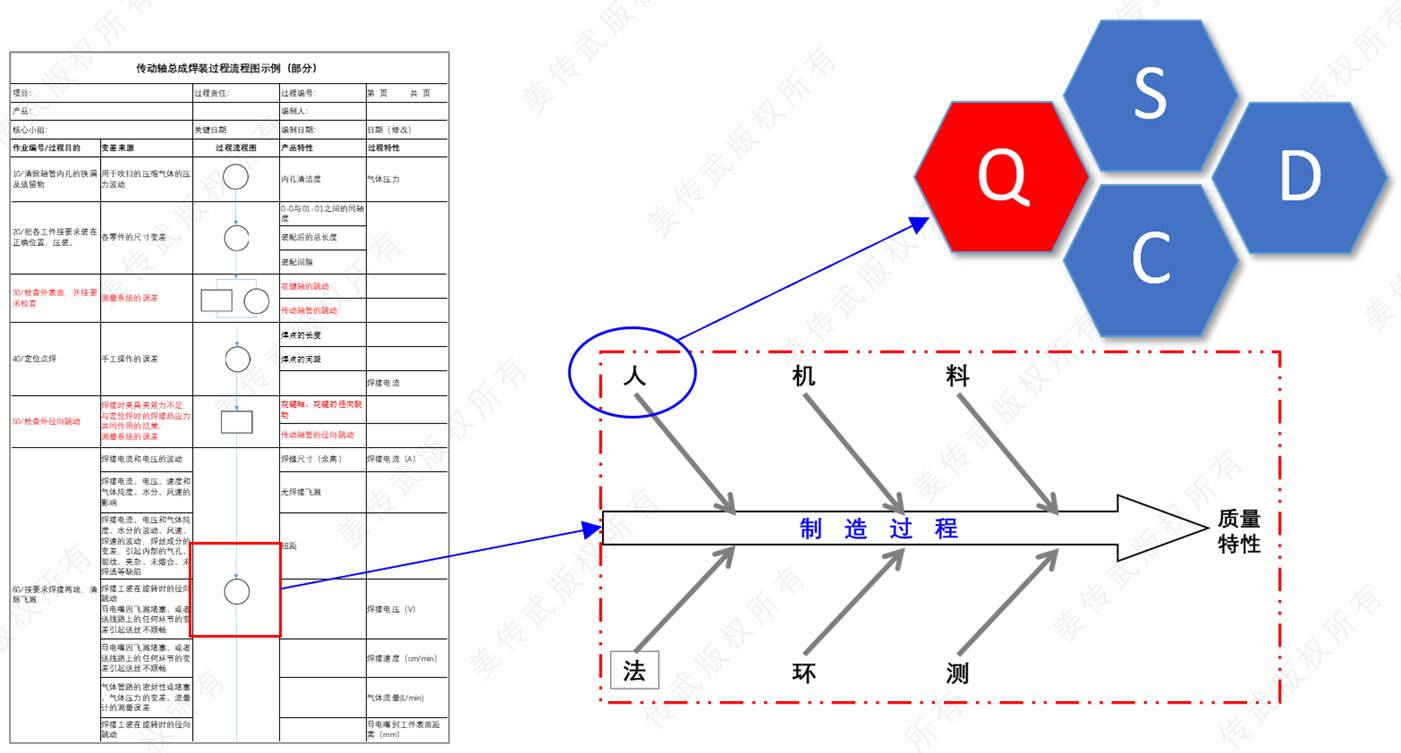

下面是对于一个制造流程,其中的质量要素的融合案例:

对于一个具体的制造过程,“人“就是操作者,我们在配备这名操作者时,应当同时考察安全意识(S)、薪资水平(C)、操作效率(D),以及技能水平(Q),因为Q与他的工作质量有关。对于过程要素“机”来说,其中的Q应当是代表该设备的加工精度、可靠性及可维护性。

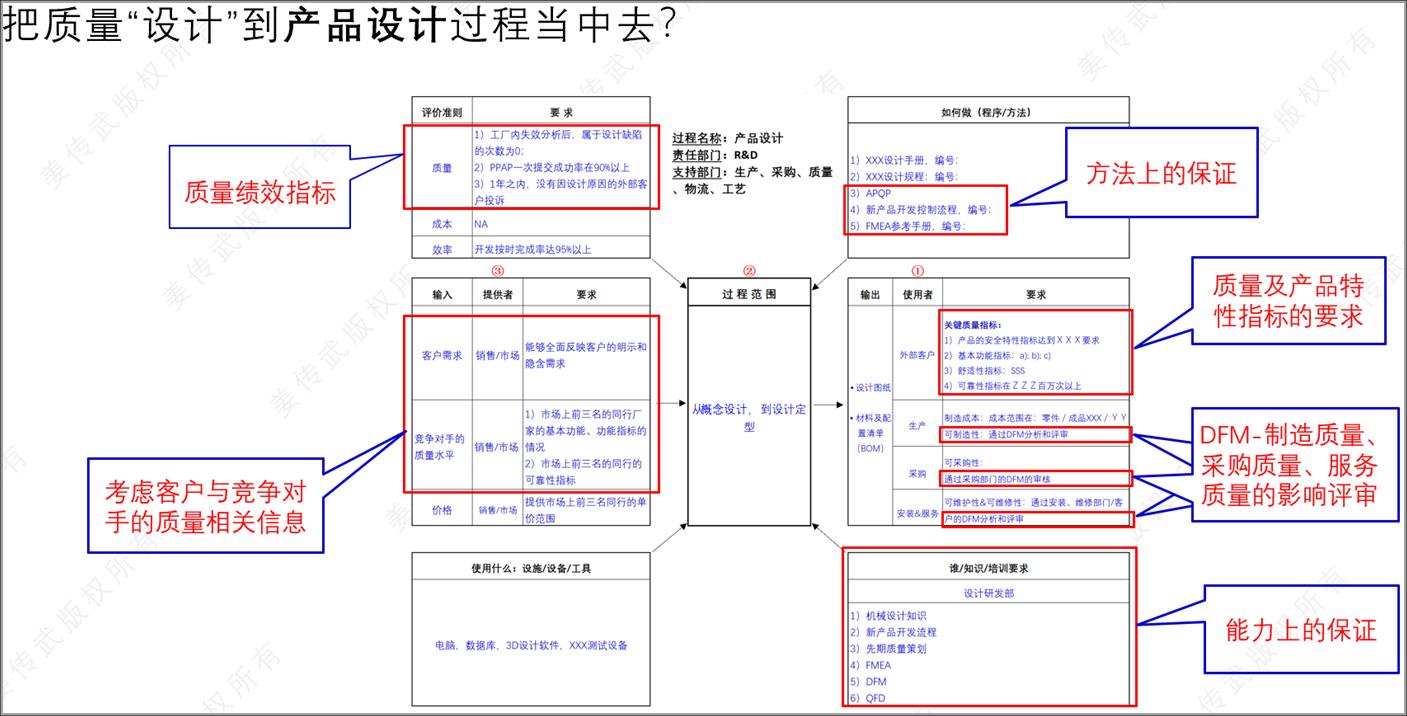

以上流程中均融入了相关的质量要求,但是要想得到有效执行,还得使流程/过程的所有者清楚其中的内容,并赋予相应的责任和能力,应当是通过其过程的绩效指标来体现,其中的质量Q指标的权重/占比,应当与S、D、C的相同。请见下面的新产品开发的案例:

为什么质量要求得不到执行?这是一个简单却不容易回答的问题,原因是多方面的,而本文要探讨的是其中的一种原因,这就是:质量要求没有与日常的工作流程相融合!

在这里,质量要求,指的是质量体系、质量工具、质量标准;工作流程,指的是人们在日常工作中实际遵循的工作程序,在一些小公司,也可能没有写出来,但都是默认的、统一的行动规则,当然我们还是主张要将它们文件化。

对于那些做事没有规范,遇到事情时像无头苍蝇那样四处乱飞乱撞的情况,则不在本文的探讨范围内。

关于体系文件,我们自然会想到与实际工作两张皮的现象,就是说体系认证后,人们的工作还是跟之前一样,没有任何改变和提升。这是相当普遍的问题,当然其中的原因可能是:认证的目的不纯、体系文件照搬照抄未结合企业实际、质量责任不明确等等,但是还有可能是体系文件中的具体要求没有与实际工作流程结合起来的原因。

人们的实际工作中的每个步骤,实际上是多种体系要求的汇集,例如:生产部门的工作,他们在满足安全体系、环境体系、成本控制体系、生产节拍的要求时,也必须要同时满足质量体系的要求,这就必须将质量要求与其他体系整合在一起,构成实际工作流程中的密不可分的要素,而不是让他们以完整的文件形式躺在质量工程师的电脑中或公司的公共盘里。

体系要求与实际工作流程二者之间是相辅相成的,如果现有的工作流程不利于质量体系的要求的执行,则应对工作流程进行完善,最终的结果是二者完美地融合。下面举一个关于ISO9001:2015标准中8.2.1条款的案例:

某公司设计和制造专用打印机,其中有一项业务是给ATM机整机的设计制造商提供凭条打印单元,如下图所示。

该公司收到一条来自客户的投诉,抱怨在使用ATM机时,存款的凭条卡住了出不来。

经过分析,发现是容纳打印纸卷的纸仓太窄了,两侧与纸卷产生了较大的摩擦阻力所致。而当初与ATM机整机设计方进行需求沟通时,他们给出了打印单元的轮廓尺寸,且打印单元的设计方选定了一个纸仓宽度尺寸并与ATM机设计方进行了确认。

那么,如何才能避免下次不再出现类似的问题呢?其实他们的根本原因还是没有找到。

由于纸卷是ATM机的银行用户负责更换的,打印纸仓的尺寸属于打印单元的内部尺寸,ATM机整机设计者缺乏相关的专业知识,所以应当由打印单元的设计方跟ATM机的使用方即银行用户进行沟通和调研,这样就能了解到打印纸卷的不同规格和宽度范围,从而确定纸仓的宽度及高度。

也就是说,在进行产品需求信息的沟通时,应当从产品的专业角度来调研终端客户的使用体验,然后再与直接客户进行确认,这是复杂产品需求识别的特点。这就需要我们来对现有“只对直接客户负责”的顾客沟通流程进行改进和完善。

这也是客户-供应商联合设计的概念。就像一辆汽车,上面有上万个零部件,主机厂并不能一一去精通和熟悉终端用户(驾车者)的体验,这些都需要零部件供应商去了解和调研。

以下列举几个质量要求融入工作流程的案例,其中红色部分的内容是质量要求。

下面是新产品开发流程中融入APQP(先期质量策划)的案例的片断,由于流程太大,在此不能全部展示得开,若有需要全部流程者,可关注本公众号,与笔者联系。

下面是供应商选择与认证的流程:

下面是供应商定点和准入流程:

下面是新产品开发期间的供应商管理流程:

下面是对于一个制造流程,其中的质量要素的融合案例:

对于一个具体的制造过程,“人“就是操作者,我们在配备这名操作者时,应当同时考察安全意识(S)、薪资水平(C)、操作效率(D),以及技能水平(Q),因为Q与他的工作质量有关。对于过程要素“机”来说,其中的Q应当是代表该设备的加工精度、可靠性及可维护性。

以上流程中均融入了相关的质量要求,但是要想得到有效执行,还得使流程/过程的所有者清楚其中的内容,并赋予相应的责任和能力,应当是通过其过程的绩效指标来体现,其中的质量Q指标的权重/占比,应当与S、D、C的相同。请见下面的新产品开发的案例:

TA的首页

TA的首页