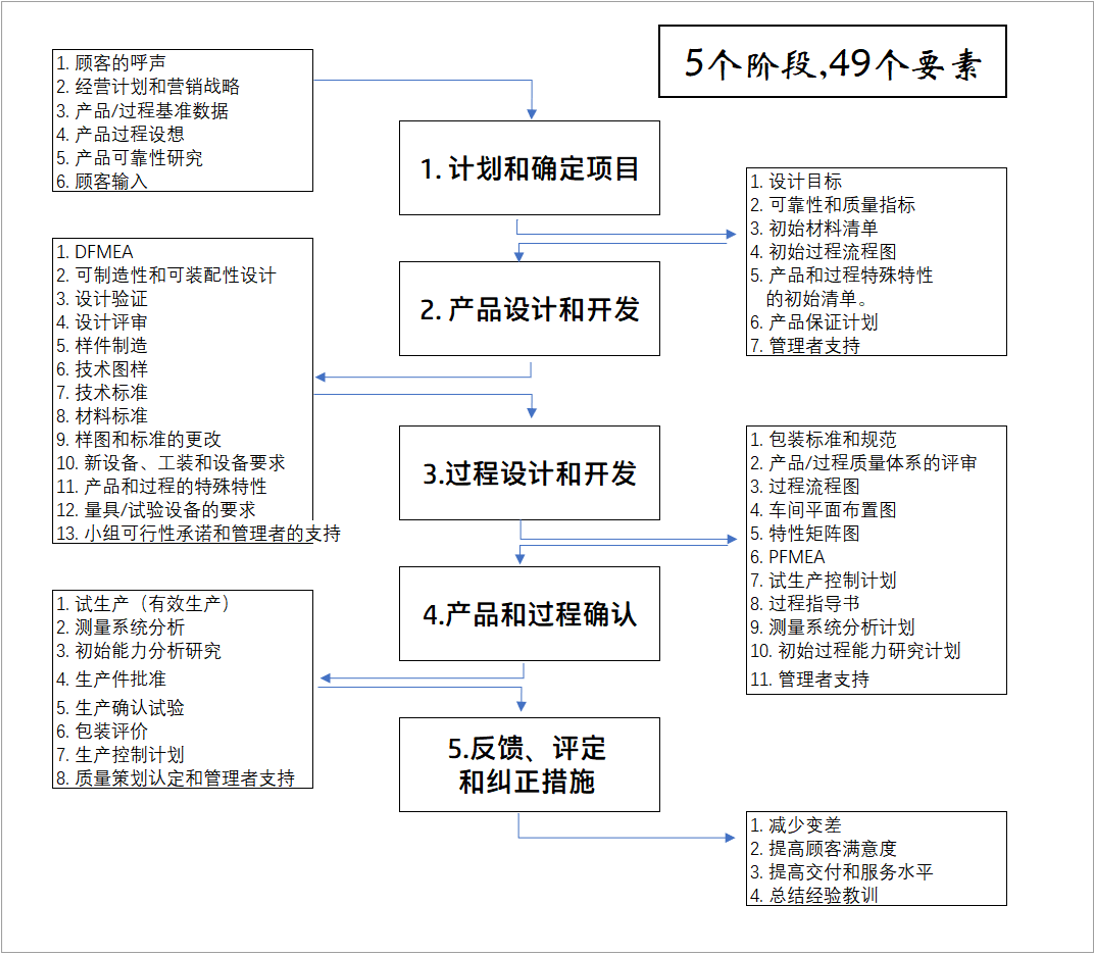

APQP 五大阶段简介

第一阶段 计划和确定项目阶段

这一阶段是了解顾客的需要和期望,决定要开发的产品/项目 并确定产品/项目开发计划的阶段。

第二阶段 产品的设计和开发阶段

这一阶段要完成全部产品图样和设计文件,并通过样件试制和试验,验证产品图样和设计文件的正确性、产品的适用性和可靠性、产品满足顾客要求的程度。

这一阶段还要完成初始可行性分析,以评定制造过程中可能发生的潜在问题。

在进行产品设计时,不仅要考虑产品功能、性能方面的要求,还要考虑成本、进度、质量、可靠性、生产节拍等多方面的要求。在设计的适当阶段要进行设计评审。

第三阶段 过程的设计和开发阶段

过程的设计和开发,就是我们平常所说的工艺准备。这一阶段的工作是开发一个有效的制造系统,包括编制工艺文件、试生产控制计划等。

IATF 16949 对过程设计和开发的输出有明确的规定:制造过程设计输出应以能够对照设计输入进行验证和确认的方式提出。

第四阶段 产品和过程的确认阶段

产品和过程的确认阶段,是通过小批量试生产对制造过程进行确认的工作阶段。

小批量试制的任务是验证工艺(过程流程图、控制计划、过程指导书等)和工装。

小批量试制要在正式生产线上进行,要使用设计所要求的各种工装,要采用生产组织和劳动组织。

小批量试制的数量,依顾客的要求和企业的情况而定,少则几十台,多则上千台。小批试制前要做好充分准备,小批试制后要做好总结和检查工作。

第五阶段 反馈、评定和纠正措施阶段

反馈、评定和纠正措施阶段,是根据生产过程、产品使用、交付服务中得到的信息,改进产品质量策划中的不足,提高顾客满意程度的阶段。

这一阶段是了解顾客的需要和期望,决定要开发的产品/项目 并确定产品/项目开发计划的阶段。

第二阶段 产品的设计和开发阶段

这一阶段要完成全部产品图样和设计文件,并通过样件试制和试验,验证产品图样和设计文件的正确性、产品的适用性和可靠性、产品满足顾客要求的程度。

这一阶段还要完成初始可行性分析,以评定制造过程中可能发生的潜在问题。

在进行产品设计时,不仅要考虑产品功能、性能方面的要求,还要考虑成本、进度、质量、可靠性、生产节拍等多方面的要求。在设计的适当阶段要进行设计评审。

第三阶段 过程的设计和开发阶段

过程的设计和开发,就是我们平常所说的工艺准备。这一阶段的工作是开发一个有效的制造系统,包括编制工艺文件、试生产控制计划等。

IATF 16949 对过程设计和开发的输出有明确的规定:制造过程设计输出应以能够对照设计输入进行验证和确认的方式提出。

第四阶段 产品和过程的确认阶段

产品和过程的确认阶段,是通过小批量试生产对制造过程进行确认的工作阶段。

小批量试制的任务是验证工艺(过程流程图、控制计划、过程指导书等)和工装。

小批量试制要在正式生产线上进行,要使用设计所要求的各种工装,要采用生产组织和劳动组织。

小批量试制的数量,依顾客的要求和企业的情况而定,少则几十台,多则上千台。小批试制前要做好充分准备,小批试制后要做好总结和检查工作。

第五阶段 反馈、评定和纠正措施阶段

反馈、评定和纠正措施阶段,是根据生产过程、产品使用、交付服务中得到的信息,改进产品质量策划中的不足,提高顾客满意程度的阶段。

TA的首页

TA的首页