FMEA与问题解决在思路上的不同与联系

前言:FMEA(失效模式与影响后果分析)和问题的分析与解决,同样包含对原因的分析与措施的制定,那么它们在思路上有何区别与联系?在实际工作中,通常会存在怎样的误区和错误?本文就把二者放在一起进行一下讨论。

首先,我们先来统一理解一下两个术语:失效和问题。

失效是指没有达到所预期的功能和要求,它是问题的所表现出来的表象。打个比方,水库决堤了,这是坝堤失效了,因为坝堤的功能是阻拦水的,但它的问题在哪里呢?是坝堤上的小小的蚁穴,可谓“千里之堤,溃于蚁穴”。

再就是,同样是原因的分析,但是FMEA和问题解决在思路上是不同的。

FMEA,本质上是把将来有可能发生的所有失效的不同形式(模式)一一列出来,做出一个预判,并根据可能的原因,提前制定对应的控制措施,来防止真的发生;而问题解决,则是针对已经发生了的失效现象,找到问题的症结所在,并一步步地找到这个问题的根本原因,然后制定永久措施,防止同样的问题再次发生。

因此,FMEA的思路是发散式的,是尽可能调动团队成员的所有知识与经验,把每一个在理论上可能发生的失效模式都识别出来,把每个失效模式在理论上的每个可能的原因都列出来,必要时对这些原因进行试验验证。

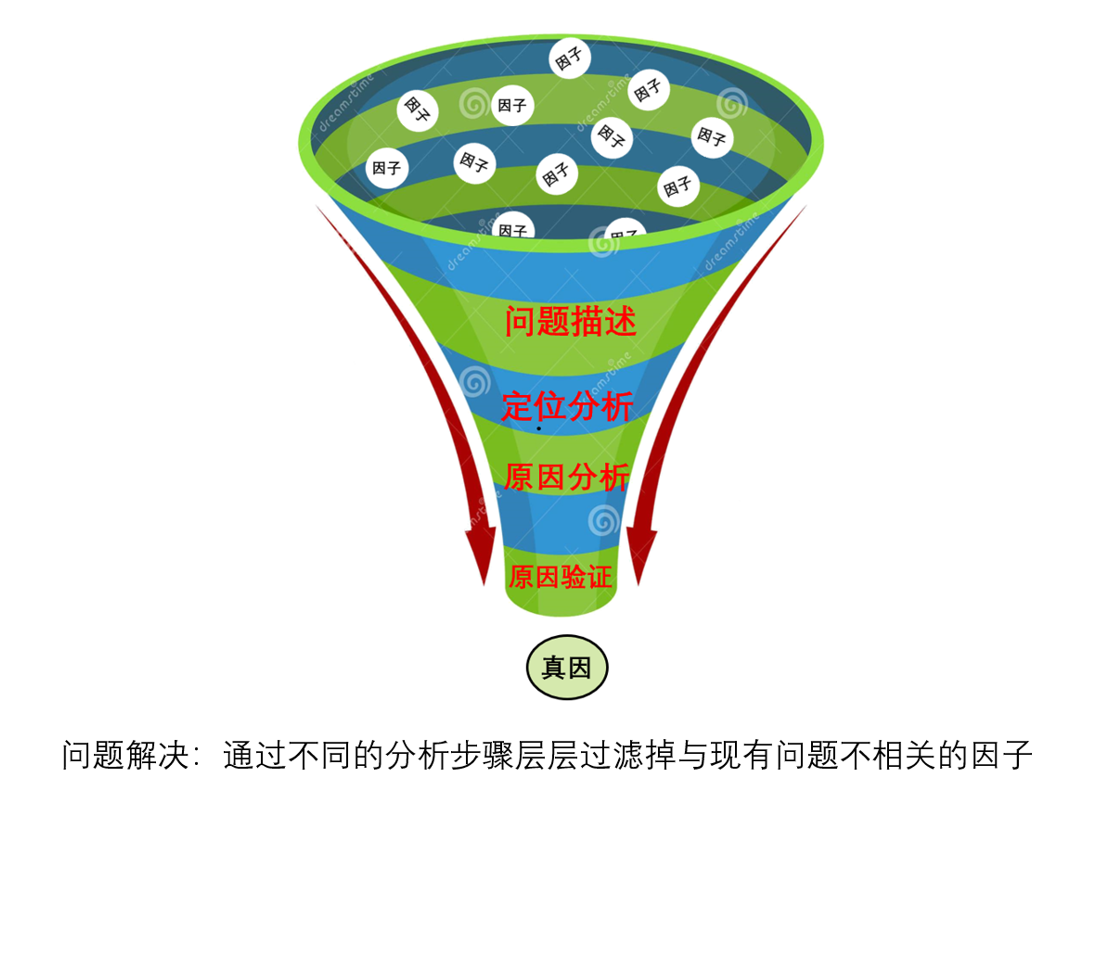

而问题解决,则是收敛的和聚焦的,要基于“现物“、“现场”、“现实”的三现主义的理念与方法,找到与失效现象有关联的线索来识别问题症结,以及识别与这个问题症结存在关联的原因。问题解决强调的是“原因与问题事实的相关性”,通过试验或其他手段来一步步逐渐缩小“包围圈”,也像是一遍遍过筛子,最后把与这个问题的发生真正具有因果关系的原因确定下来,如下图所示。

我们通过一个案例来进一步说明它们之间的区别。

当客户打开音响包装箱时,发现音响的一个角上少了一个螺丝,如下图所示。

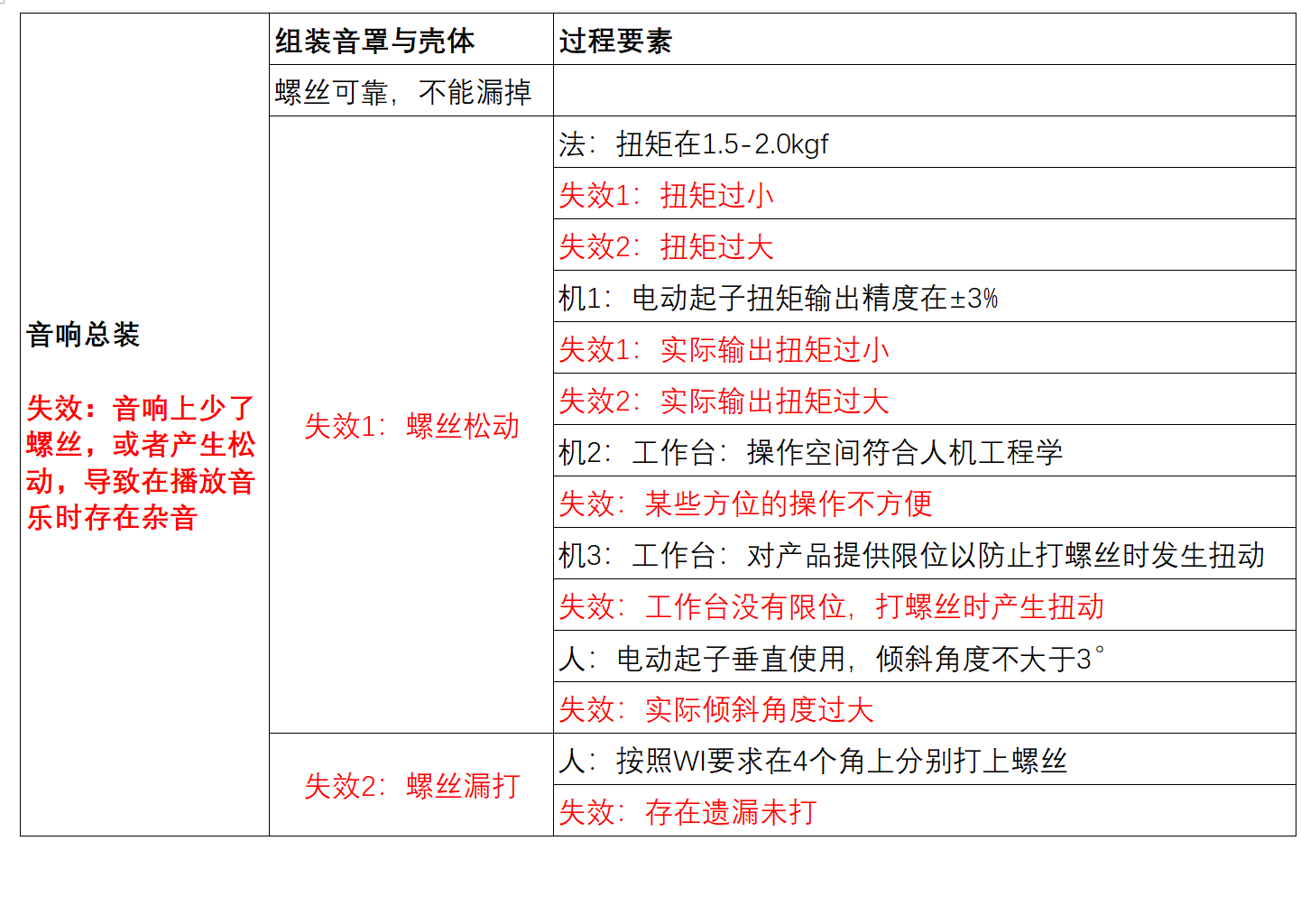

在PFMEA中,当我们分析打螺丝这个过程的失效模式时,我们可能要列出下列失效模式和失效起因:

可见,在PFMEA中,我们需要把所有可能导致打螺丝过程的失效模式以及它们的失效起因都识别出来,再一一制定相应的控制措施(措施本文略)。然而,在问题解决时,比如,当收到顾客关于少了螺丝的投诉时,我们的思路却是这样的:

第一步(第1遍筛子),我们可通过5W2H+IS/ISNOT工具,对少螺丝的音响展开客观、全面地描述,从多个角度来认识这个问题,例如,在哪个位置上少了螺丝?在左下角;缺少螺丝的丝孔上有什么特点?没有螺丝,但是有丝痕!

上面这个信息告诉我们,应当不是漏打,而是打过但没有打牢,这需要我们去打螺丝这个工位(根据产品二维码查出是哪个工位)上去进行详细的调查。

第二步(第2遍筛子),在这个工位上,我们可以借助于鱼骨图的逻辑和第一步的5W2H的输出,对相关的过程要素(而不是所有的过程要素!)进行分析和验证,需要验证电动起子上设置的扭矩值是否为WI上规定的数值,并验证输出值是否在WI允许的范围内;我们还要观察操作者在打螺丝时(特别是少螺丝的位置)操作是否方便,是否存在人机工程学问题;我们更要确认是否在打螺丝时存在产品固定不可靠的问题,等等。

实际验证结果告诉我们,操作者在打螺丝时的角度确实时常超出WI所规定的3度的范围!

我们再进一步地验证操作角度这个原因,抽取更多的出自该名操作者的产品,进行反向扭矩测试,结果同样发现了若干台产品,其螺丝上的扭矩值达不到WI所规定的扭矩(1.5-2.0kgf)!而且经过模拟物流过程的试验(专门的振动试验和跌落试验),这些螺丝基本上都脱落了!

于是,我们就确定这就是音响少螺丝的原因,但是这只是直接原因!但在PFMEA中,由人、机、料、法、环过程要素所分类的失效起因,其实在解决问题时,还需要更进一步地分析,这一点很关键!

第三步(第3遍筛子),我们借助于5WHY工具继续展开分析,例如,为什么会打歪了?有两种可能:该操作者不知道角度的要求(不超过3度),或者该操作者知道角度的要求,但是由于技能不够熟练,还是打歪了。经过调查,实际上是后者!那么为什么是技能不熟练就允许上岗呢?因为培训时只培训理论知识(WI),而没有提供专门的练习,资质要求中也没有包括技能考核这一项!这才是找到了根本原因!

从技术层面,措施是让操作者在线外专门进行练习,合格后方可上岗;从系统层面,将技能训练补充到培训大纲中,并补充到该岗位的资质要求中去。

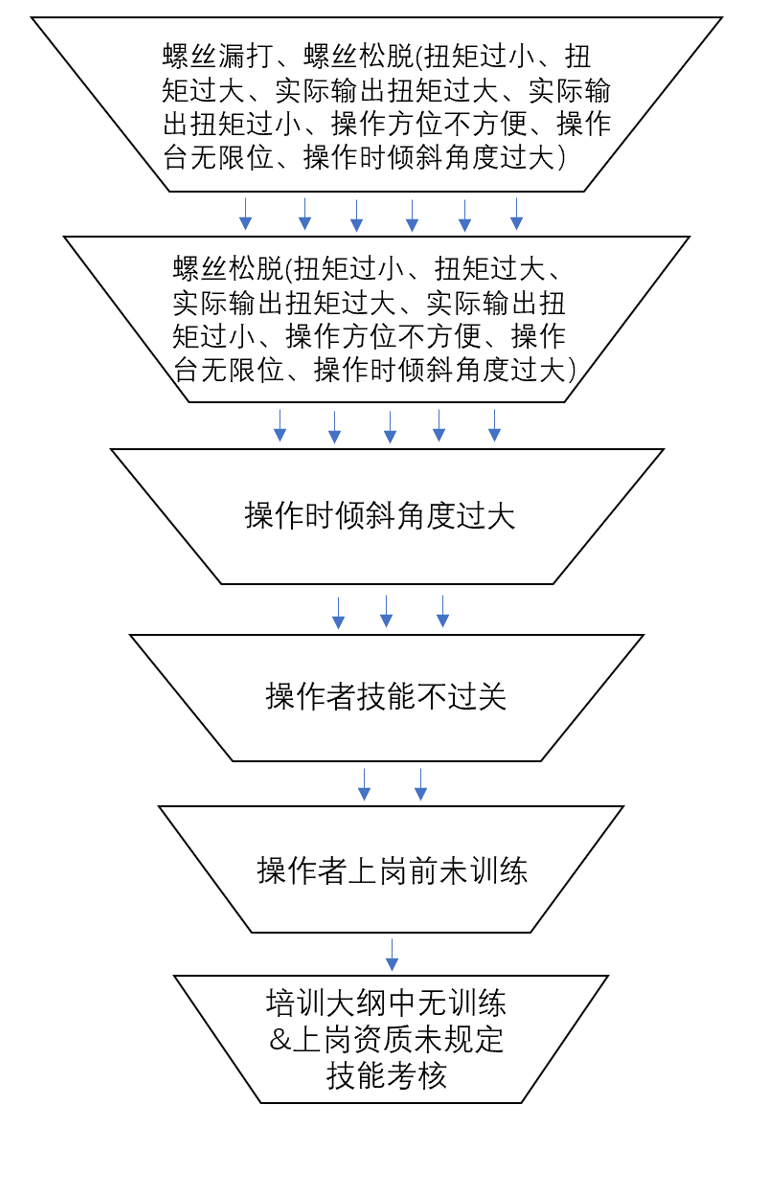

由此可见,问题解决的原因分析不同于FMEA,它是根据与问题事实相关的线索,一层层地过滤、剖析,最终聚焦到与实际问题具有因果关系的根因上去,如下图所示,

然而,在实际工作中,通常存在下面两种错误的做法:

在制定FMEA时,只注重实际已经发生过的失效模式,而不去分析那些未发生过但从理论上可能发生的失效模式或失效起因,过份注重已发生的事实,过份务实,而FMEA是需要适当的务虚的!

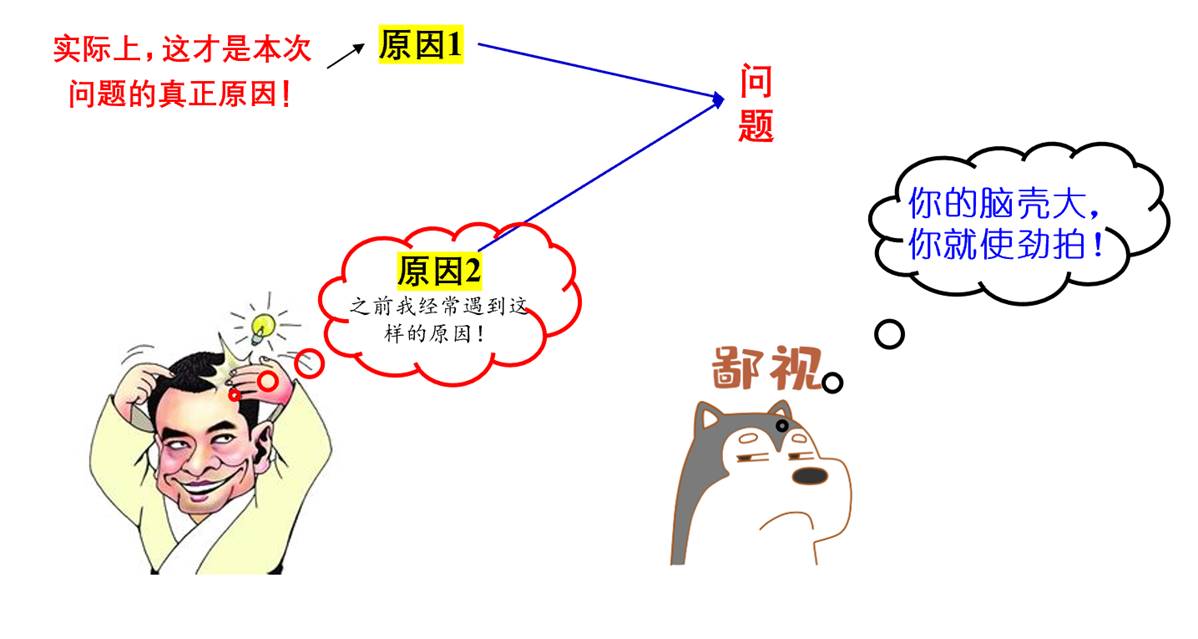

另一种错误做法是在分析和解决问题时,不去注重事实,也就是不遵循三现主义,只是凭借理论上的知识和个人的经验,想出一大堆原因来,一一去验证,这实际上是在为自己制造出一群假想敌,然后再去一一消灭他们。

FMEA与问题解决,二者除了有着思路上的不同,更有着紧密的联系,二者互相支持、互相完善。

当出现问题需要解决时,我们可以采用下面的步骤去使用FMEA:

1、调出该产品的FMEA(功能相关的问题-DFMEA和PFMEA,缺陷与制造相关的问题-PFMEA),查看里面有没有与这个问题相关的失效模式。如果没有,则等问题解决完成(关闭)后,将问题对应的新失效模式补充到当前的FMEA中去。

2、如果FMEA中有这个问题对应的失效模式,则首先去确认里面的控制措施有无在这个问题产品上正确地执行,如果没有,则要验证是否是因为不执行这个措施而导致的该问题。

3、如果是一直在执行FMEA中的控制措施,则可能现有控制措施不能完全预防该问题的发生,改变控制方法,看能否有效;或者是,当前FMEA中的失效起因分析不彻底(没有到根本原因上),或者还有漏掉的因子未识别出来,需要进一步分析。这就需要当问题完全解决后,再把新的因子和对应的控制措施更新到FMEA中去,对失效起因和控制措施进行完善。

因此,FMEA可以为问题解决提供支持,反过来,问题解决可以促进FMEA的更新和迭代,这样形成一个良性互动,企业的技术能力就会像滚雪球一样,越来越强!

首先,我们先来统一理解一下两个术语:失效和问题。

失效是指没有达到所预期的功能和要求,它是问题的所表现出来的表象。打个比方,水库决堤了,这是坝堤失效了,因为坝堤的功能是阻拦水的,但它的问题在哪里呢?是坝堤上的小小的蚁穴,可谓“千里之堤,溃于蚁穴”。

再就是,同样是原因的分析,但是FMEA和问题解决在思路上是不同的。

FMEA,本质上是把将来有可能发生的所有失效的不同形式(模式)一一列出来,做出一个预判,并根据可能的原因,提前制定对应的控制措施,来防止真的发生;而问题解决,则是针对已经发生了的失效现象,找到问题的症结所在,并一步步地找到这个问题的根本原因,然后制定永久措施,防止同样的问题再次发生。

因此,FMEA的思路是发散式的,是尽可能调动团队成员的所有知识与经验,把每一个在理论上可能发生的失效模式都识别出来,把每个失效模式在理论上的每个可能的原因都列出来,必要时对这些原因进行试验验证。

而问题解决,则是收敛的和聚焦的,要基于“现物“、“现场”、“现实”的三现主义的理念与方法,找到与失效现象有关联的线索来识别问题症结,以及识别与这个问题症结存在关联的原因。问题解决强调的是“原因与问题事实的相关性”,通过试验或其他手段来一步步逐渐缩小“包围圈”,也像是一遍遍过筛子,最后把与这个问题的发生真正具有因果关系的原因确定下来,如下图所示。

我们通过一个案例来进一步说明它们之间的区别。

当客户打开音响包装箱时,发现音响的一个角上少了一个螺丝,如下图所示。

在PFMEA中,当我们分析打螺丝这个过程的失效模式时,我们可能要列出下列失效模式和失效起因:

可见,在PFMEA中,我们需要把所有可能导致打螺丝过程的失效模式以及它们的失效起因都识别出来,再一一制定相应的控制措施(措施本文略)。然而,在问题解决时,比如,当收到顾客关于少了螺丝的投诉时,我们的思路却是这样的:

第一步(第1遍筛子),我们可通过5W2H+IS/ISNOT工具,对少螺丝的音响展开客观、全面地描述,从多个角度来认识这个问题,例如,在哪个位置上少了螺丝?在左下角;缺少螺丝的丝孔上有什么特点?没有螺丝,但是有丝痕!

上面这个信息告诉我们,应当不是漏打,而是打过但没有打牢,这需要我们去打螺丝这个工位(根据产品二维码查出是哪个工位)上去进行详细的调查。

第二步(第2遍筛子),在这个工位上,我们可以借助于鱼骨图的逻辑和第一步的5W2H的输出,对相关的过程要素(而不是所有的过程要素!)进行分析和验证,需要验证电动起子上设置的扭矩值是否为WI上规定的数值,并验证输出值是否在WI允许的范围内;我们还要观察操作者在打螺丝时(特别是少螺丝的位置)操作是否方便,是否存在人机工程学问题;我们更要确认是否在打螺丝时存在产品固定不可靠的问题,等等。

实际验证结果告诉我们,操作者在打螺丝时的角度确实时常超出WI所规定的3度的范围!

我们再进一步地验证操作角度这个原因,抽取更多的出自该名操作者的产品,进行反向扭矩测试,结果同样发现了若干台产品,其螺丝上的扭矩值达不到WI所规定的扭矩(1.5-2.0kgf)!而且经过模拟物流过程的试验(专门的振动试验和跌落试验),这些螺丝基本上都脱落了!

于是,我们就确定这就是音响少螺丝的原因,但是这只是直接原因!但在PFMEA中,由人、机、料、法、环过程要素所分类的失效起因,其实在解决问题时,还需要更进一步地分析,这一点很关键!

第三步(第3遍筛子),我们借助于5WHY工具继续展开分析,例如,为什么会打歪了?有两种可能:该操作者不知道角度的要求(不超过3度),或者该操作者知道角度的要求,但是由于技能不够熟练,还是打歪了。经过调查,实际上是后者!那么为什么是技能不熟练就允许上岗呢?因为培训时只培训理论知识(WI),而没有提供专门的练习,资质要求中也没有包括技能考核这一项!这才是找到了根本原因!

从技术层面,措施是让操作者在线外专门进行练习,合格后方可上岗;从系统层面,将技能训练补充到培训大纲中,并补充到该岗位的资质要求中去。

由此可见,问题解决的原因分析不同于FMEA,它是根据与问题事实相关的线索,一层层地过滤、剖析,最终聚焦到与实际问题具有因果关系的根因上去,如下图所示,

然而,在实际工作中,通常存在下面两种错误的做法:

在制定FMEA时,只注重实际已经发生过的失效模式,而不去分析那些未发生过但从理论上可能发生的失效模式或失效起因,过份注重已发生的事实,过份务实,而FMEA是需要适当的务虚的!

另一种错误做法是在分析和解决问题时,不去注重事实,也就是不遵循三现主义,只是凭借理论上的知识和个人的经验,想出一大堆原因来,一一去验证,这实际上是在为自己制造出一群假想敌,然后再去一一消灭他们。

FMEA与问题解决,二者除了有着思路上的不同,更有着紧密的联系,二者互相支持、互相完善。

当出现问题需要解决时,我们可以采用下面的步骤去使用FMEA:

1、调出该产品的FMEA(功能相关的问题-DFMEA和PFMEA,缺陷与制造相关的问题-PFMEA),查看里面有没有与这个问题相关的失效模式。如果没有,则等问题解决完成(关闭)后,将问题对应的新失效模式补充到当前的FMEA中去。

2、如果FMEA中有这个问题对应的失效模式,则首先去确认里面的控制措施有无在这个问题产品上正确地执行,如果没有,则要验证是否是因为不执行这个措施而导致的该问题。

3、如果是一直在执行FMEA中的控制措施,则可能现有控制措施不能完全预防该问题的发生,改变控制方法,看能否有效;或者是,当前FMEA中的失效起因分析不彻底(没有到根本原因上),或者还有漏掉的因子未识别出来,需要进一步分析。这就需要当问题完全解决后,再把新的因子和对应的控制措施更新到FMEA中去,对失效起因和控制措施进行完善。

因此,FMEA可以为问题解决提供支持,反过来,问题解决可以促进FMEA的更新和迭代,这样形成一个良性互动,企业的技术能力就会像滚雪球一样,越来越强!

TA的首页

TA的首页