借助于PFMEA选择控制图判异准则

前言:熟悉SPC控制图的朋友一般都知道,常规控制图有8个判异准则,在AIAG发布的《SPC参考手册》第二版中(英文版P75)特别提到,除了准则1(一个点,距离中心线超过3个标准差)必须使用外,其他准则的应用没有优先级,应当根据实际过程特性的特点来选用。用的判异准则越多,那么犯第I类错误的机会也越大,也就是说,会有更多的机会把实际上受控的过程,判断为失控,即误报警。为什么使用的准则越多,误报警的机会越多?这个概率有多大?我们到底应当依据什么来选择判异准则?那么,本文就来对这些疑问进行探讨。

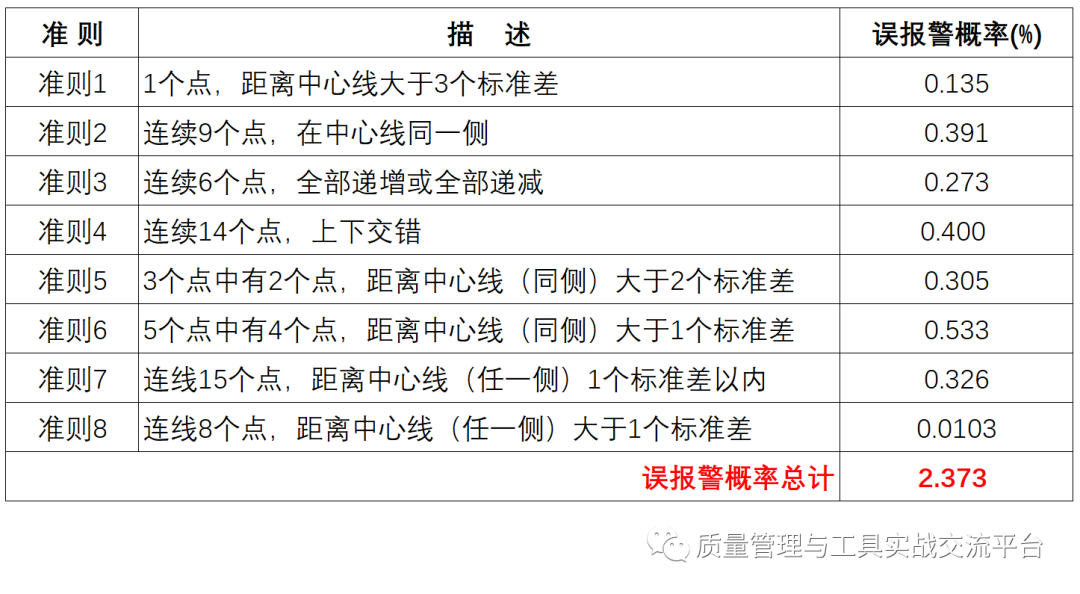

下面是常规控制图的8个判异准则:

准则1:1个点,距离中心线大于3个标准差

准则2:连续9个点,在中心线同一侧

准则3:连续6个点,全部递增或全部递减

准则4:连续14个点,上下交错

准则5:3个点中有2个点,距离中心线(同侧)大于2个标准差

准则6:5个点中有4个点,距离中心线(同侧)大于1个标准差

准则7:连线15个点,距离中心线(任一侧)1个标准差以内

准则8:连线8个点,距离中心线(任一侧)大于1个标准差。

在使用(On-going)控制图进行过程控制时,只要出现上述模式的点,就判断为失控。

然而,我们还要明白:即使过程处于统计受控的状态之中,仍然有机会出现上述情况,只不过每一种情况出现的概率很小,属于“小概率事件”。

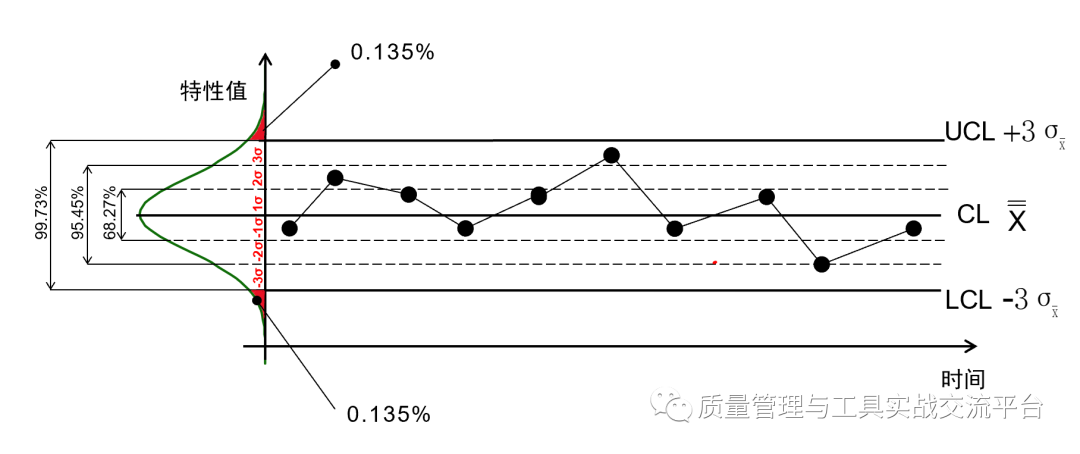

例如,准则1:在过程受控时,均值图中的点构成正态分布,我们通常使用正态分布中离均值两侧3倍标准差的地方为控制限,如下图所示,那么点子超出控制限一侧的概率为0.135%,也就是说,即使过程统计受控,它也会有0.135%的误报警概率!

我们再看准则2:在过程受控时,控制图中连续9点位于中心线同一侧的概率为2×(1/2)^(9)=0.00391,也就是说会有0.391%的误报警概率。

假设我们全部使用上述8条准则,则即使过程稳定受控,也会有2.373%的误报警率!

误报警,会给我们的正常生产带来不必要的成本损失,而且停线了也找不到报警的原因,最后会使人们对SPC控制图这个工具产生质疑,甚至弃用!

因此,使用的判异准则并不是越多越好,而是应当根据所控过程特性的特点来选择使用。那么,我们应当依据什么来选择控制图的判异准则呢?

我们需要事先对所要控制的过程和特性做一个深入的研究,而能够帮助我们做出深入研究的工具,就是PFMEA!

PFMEA,可以帮助我们全面认识所控过程的失效模式及其失效起因,我们就会提前知道当某种失效起因存在时,它所导致的失效模式,或者失效起因,在控制图上会以一种什么方式显现,这样就可以选择与其对应的那条判异准则。下面我们通过几个示例来说明一下。

在此还需要说明一下:如果在PFMEA的优化措施之后,失效起因对应的发生频度O很小,则可以不用考虑对应的判异准则。

请注意:为了使内容显得紧凑、重点突出,下面的系列示例中,特使用《FMEA参考手册》第四版的表格格式,只写出部分失效模式,且只写到失效起因,其余信息在此略去。

示例1:“变速箱输出轴加工\冷车削”的PFMEA分析的部分内容

在本示例中,我们可以使用2个控制图监控2个产品特性:“密封面外径”和“圆柱外径”,除了使用准则1外,我们还可以根据它们的失效起因来选择其他准则。对于密封面外径大这个失效模式,它有2个潜在失效起因,起因1—进给量设置过小,它导致失效时对应的判异准则应当是准则2,且可能是出现在均值图上,即连续9个点(以上)位置中心线的上侧。

起因2—刀具硬度过低,磨损严重,它导致失效时所对应的判异准则,应当是准则3,且可能是出现在均值图上,即连续6个点(以上)上升,这是因为刀具磨损是一个逐渐恶化的过程,越磨,刀具磨损的就越多,则轴密封面的外径就越大。同时,它还可能导致极差图上有点超过上控制限。

对于密封面外径过小这个失效模式,它有1个潜在失效起因,就是进给量设置过大,它导致的失效模式对应的异准则,是准则2。

圆柱外径的失效模式,分析内容同密封面外径的失效模式,在此略。

示例2:“气体保护焊”的PFMEA分析的部分内容

我们可以对过程特性“气体流量”来使用控制图进行监控,不过,由于从流量计读出的流量数据随时间的变化不敏感,因此,它适用于单值-移动极差控制图,而这种控制图的失控判断准则,只有准则1适用(该结论来源于《SPC参考手册》第二版英文版P87)。不过,从理论来讲,如果单值数据符合正态分布,则可以适用于其他准则。

如果是由于输气管泄漏或者气瓶/气站压力不足而引起的流量不足,也会呈现出单值图上连续6点或以上下降的模式。

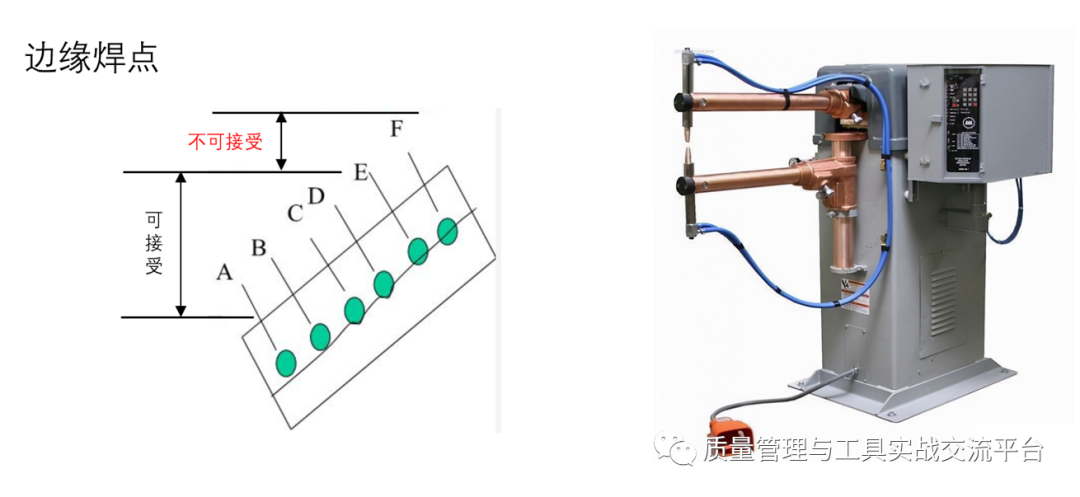

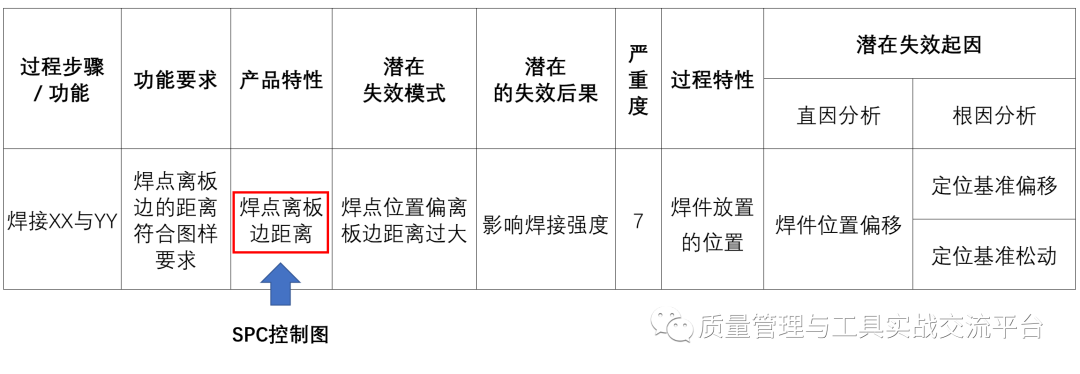

示例3:“电阻点焊”的PFMEA分析的部分内容

如果对焊点离板边距离做控制图,建议只使用偏离最严重的那个点的数据,可以使用均值-极差控制图。

如果是由于“定位基准偏移”造成了焊点位置偏离板边距离过大,那么,除了准则1外,在均值图上将会出现与准则2对应的模式,即连续9点在中心线一侧。

如果是由于“定位基准松动”的原因,那么,在极差图上会有准则1的模式。

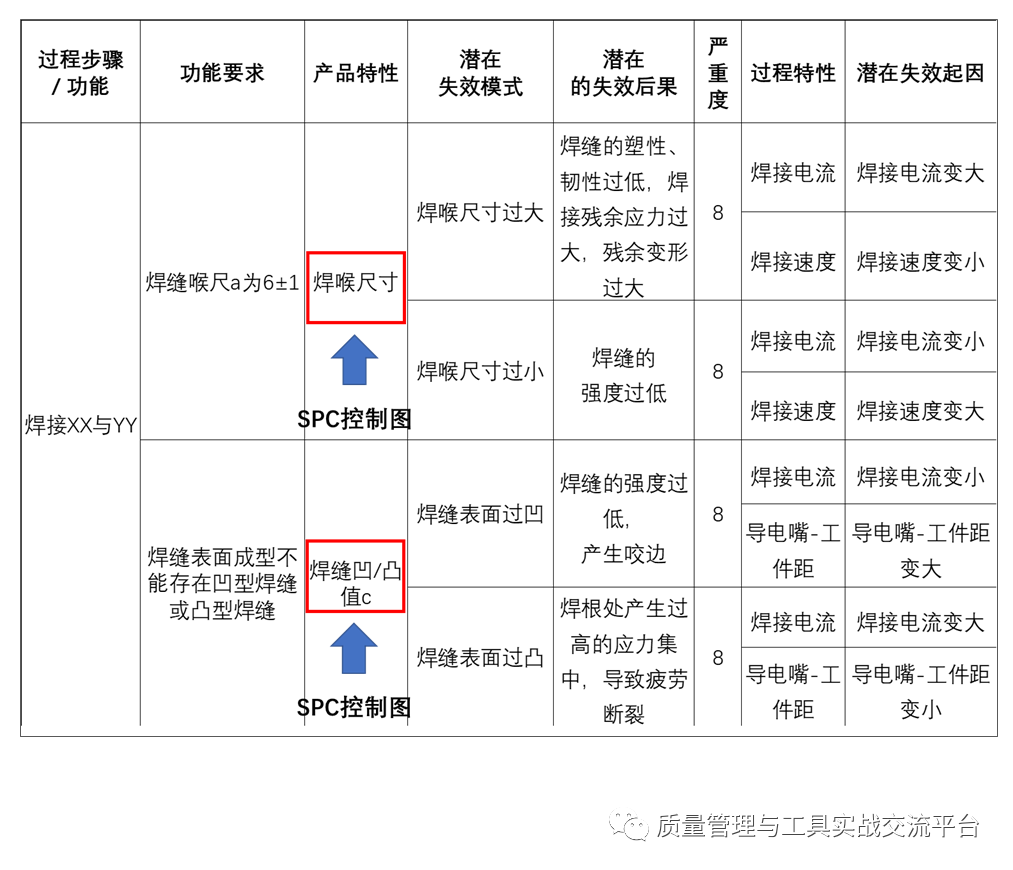

示例4:“熔化焊过程”的PFMEA分析的部分内容

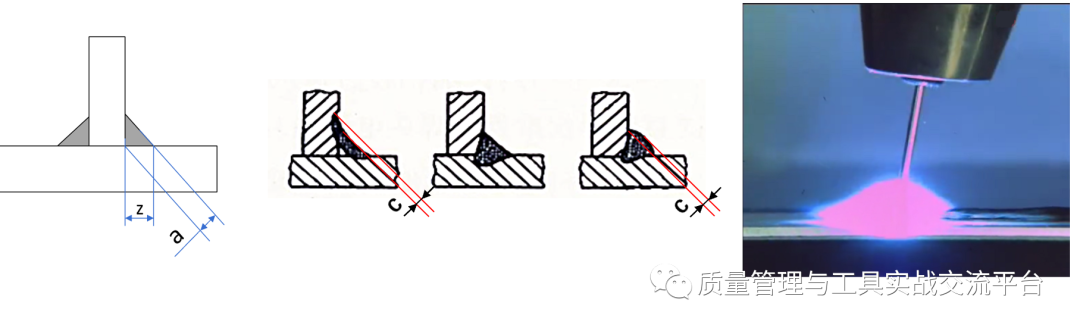

我们可以针对焊喉尺寸a和焊缝凹凸值c,如上图所示,分别做控制图进行监控。由于a和z均可通过专用焊缝测量尺进行无损测量,如下图所示,可以方便地获得大量样本,过程稳定受控时,a值和z值各自符合正态分布,c值是通过减法运算得到的,故c值也符合正态分布,因此,可以使用均值-极差控制图。

对于焊喉尺寸a,影响a值的焊接电流、焊接速度的变化,属于偏移,而不属于波动,因为瞬时的波动通常会引起未焊透或熔深的波动,而不会引起焊缝尺寸上的变化,而偏移一段时间,则会得到过大或过小的焊缝尺寸值,故所对应的控制图的失控判异准则,除了准则1外,还应选择准则2,即连续9点在中心线一侧。

对于焊缝凹凸值c,影响c值的焊接电流、导电嘴-工件距的变化,属于偏移,而不属于波动,与a的情况相同,因此,除准则1外,也可以选择准则9。

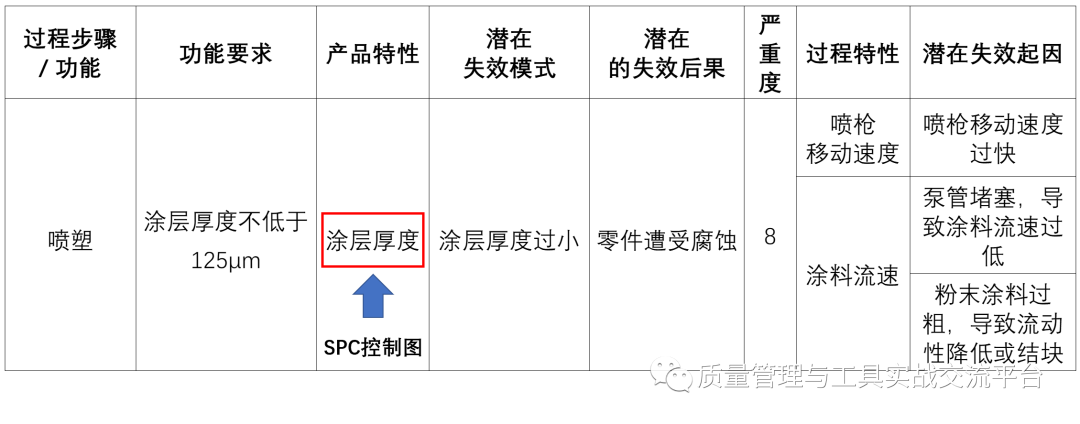

示例5:“静电喷涂”过程的PFMEA分析的部分内容

我们对“涂层厚度”做控制图进行监控,使用测厚仪进行测量,可以使用均值-极差控制图。

对于涂层厚度过小的影响因素—喷枪移动速度,则会存在速度总体偏快的情况,那么对应的控制图判异准则除了1外,对于均值图,可使用准则2;如果是手工喷涂,则还存在速度时快时慢的问题,反映到极差图上,则会有过高的极差点,故应使用准则1。

对于泵管堵塞这个失效起因,堵塞会越堵越厉害,它会引起涂料的在管内的滞留和堆积,使得流速越来低,导致涂层厚度越来越小,那么对应的判异准则,除1外,还有3,即连续6点下降。

对于涂料粉末过粗,流动性过低,则会使涂层厚度整体减小, 即对应准则2(除使用准则1外)。

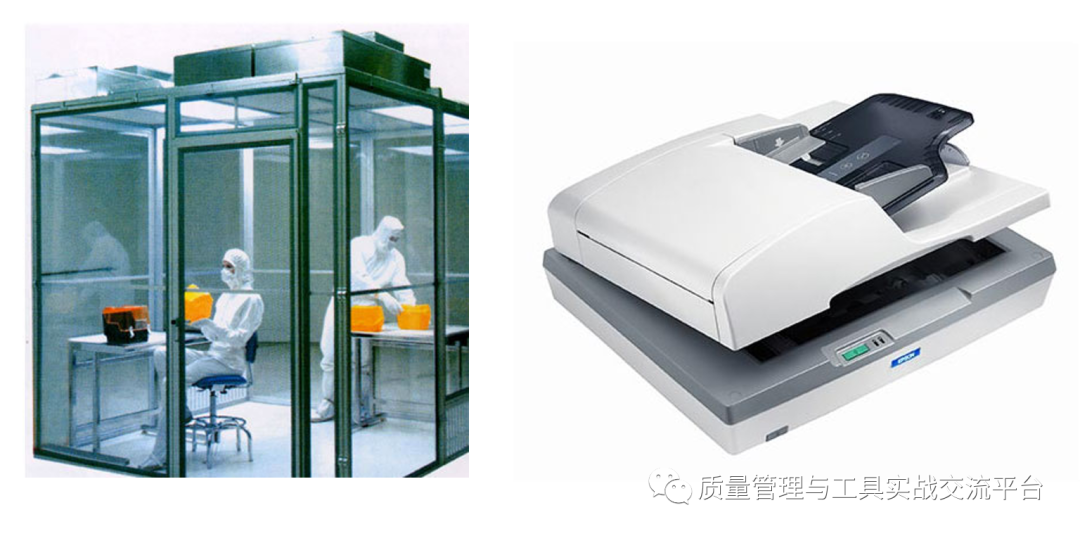

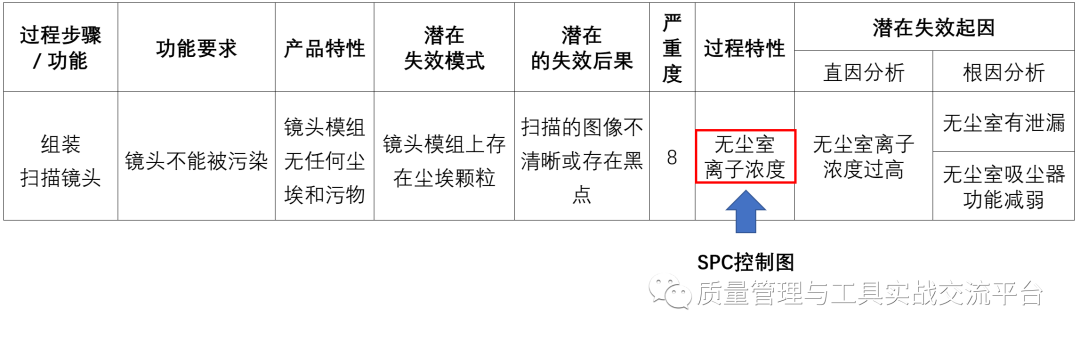

示例6:“扫描仪组装”的PFMEA分析的部分内容

我们对无尘室离子浓度使用控制图进行监控,但是离子浓度的测量值不适合使用均值-极差图,而适用于单值-移动极差图,因此,根据SPC参考手册的要求,一般只用准则1。

但是,如果我们验证测量值确实符合正态分布,那么也可以使用其他准则。如果是无尘室有泄漏,则室内的离子浓度会越来越高,因此会在单值图上呈现出准则3的模式;如果是无尘室的吸尘器功能减弱,则在单值图上会呈现出准则2所描述的模式。

以上是通过6个示例,从不同的应用领域和行业,说明了如何借助于PFMEA来选择控制图以及控制图的判异准则,也由此可以看出,工具是相互联系的,我们应当做到将不同的工具进行联合应用,这样才能真正切合工作实际,真正解决实际问题!

下面是常规控制图的8个判异准则:

准则1:1个点,距离中心线大于3个标准差

准则2:连续9个点,在中心线同一侧

准则3:连续6个点,全部递增或全部递减

准则4:连续14个点,上下交错

准则5:3个点中有2个点,距离中心线(同侧)大于2个标准差

准则6:5个点中有4个点,距离中心线(同侧)大于1个标准差

准则7:连线15个点,距离中心线(任一侧)1个标准差以内

准则8:连线8个点,距离中心线(任一侧)大于1个标准差。

在使用(On-going)控制图进行过程控制时,只要出现上述模式的点,就判断为失控。

然而,我们还要明白:即使过程处于统计受控的状态之中,仍然有机会出现上述情况,只不过每一种情况出现的概率很小,属于“小概率事件”。

例如,准则1:在过程受控时,均值图中的点构成正态分布,我们通常使用正态分布中离均值两侧3倍标准差的地方为控制限,如下图所示,那么点子超出控制限一侧的概率为0.135%,也就是说,即使过程统计受控,它也会有0.135%的误报警概率!

我们再看准则2:在过程受控时,控制图中连续9点位于中心线同一侧的概率为2×(1/2)^(9)=0.00391,也就是说会有0.391%的误报警概率。

假设我们全部使用上述8条准则,则即使过程稳定受控,也会有2.373%的误报警率!

误报警,会给我们的正常生产带来不必要的成本损失,而且停线了也找不到报警的原因,最后会使人们对SPC控制图这个工具产生质疑,甚至弃用!

因此,使用的判异准则并不是越多越好,而是应当根据所控过程特性的特点来选择使用。那么,我们应当依据什么来选择控制图的判异准则呢?

我们需要事先对所要控制的过程和特性做一个深入的研究,而能够帮助我们做出深入研究的工具,就是PFMEA!

PFMEA,可以帮助我们全面认识所控过程的失效模式及其失效起因,我们就会提前知道当某种失效起因存在时,它所导致的失效模式,或者失效起因,在控制图上会以一种什么方式显现,这样就可以选择与其对应的那条判异准则。下面我们通过几个示例来说明一下。

在此还需要说明一下:如果在PFMEA的优化措施之后,失效起因对应的发生频度O很小,则可以不用考虑对应的判异准则。

请注意:为了使内容显得紧凑、重点突出,下面的系列示例中,特使用《FMEA参考手册》第四版的表格格式,只写出部分失效模式,且只写到失效起因,其余信息在此略去。

示例1:“变速箱输出轴加工\冷车削”的PFMEA分析的部分内容

在本示例中,我们可以使用2个控制图监控2个产品特性:“密封面外径”和“圆柱外径”,除了使用准则1外,我们还可以根据它们的失效起因来选择其他准则。对于密封面外径大这个失效模式,它有2个潜在失效起因,起因1—进给量设置过小,它导致失效时对应的判异准则应当是准则2,且可能是出现在均值图上,即连续9个点(以上)位置中心线的上侧。

起因2—刀具硬度过低,磨损严重,它导致失效时所对应的判异准则,应当是准则3,且可能是出现在均值图上,即连续6个点(以上)上升,这是因为刀具磨损是一个逐渐恶化的过程,越磨,刀具磨损的就越多,则轴密封面的外径就越大。同时,它还可能导致极差图上有点超过上控制限。

对于密封面外径过小这个失效模式,它有1个潜在失效起因,就是进给量设置过大,它导致的失效模式对应的异准则,是准则2。

圆柱外径的失效模式,分析内容同密封面外径的失效模式,在此略。

示例2:“气体保护焊”的PFMEA分析的部分内容

我们可以对过程特性“气体流量”来使用控制图进行监控,不过,由于从流量计读出的流量数据随时间的变化不敏感,因此,它适用于单值-移动极差控制图,而这种控制图的失控判断准则,只有准则1适用(该结论来源于《SPC参考手册》第二版英文版P87)。不过,从理论来讲,如果单值数据符合正态分布,则可以适用于其他准则。

如果是由于输气管泄漏或者气瓶/气站压力不足而引起的流量不足,也会呈现出单值图上连续6点或以上下降的模式。

示例3:“电阻点焊”的PFMEA分析的部分内容

如果对焊点离板边距离做控制图,建议只使用偏离最严重的那个点的数据,可以使用均值-极差控制图。

如果是由于“定位基准偏移”造成了焊点位置偏离板边距离过大,那么,除了准则1外,在均值图上将会出现与准则2对应的模式,即连续9点在中心线一侧。

如果是由于“定位基准松动”的原因,那么,在极差图上会有准则1的模式。

示例4:“熔化焊过程”的PFMEA分析的部分内容

我们可以针对焊喉尺寸a和焊缝凹凸值c,如上图所示,分别做控制图进行监控。由于a和z均可通过专用焊缝测量尺进行无损测量,如下图所示,可以方便地获得大量样本,过程稳定受控时,a值和z值各自符合正态分布,c值是通过减法运算得到的,故c值也符合正态分布,因此,可以使用均值-极差控制图。

对于焊喉尺寸a,影响a值的焊接电流、焊接速度的变化,属于偏移,而不属于波动,因为瞬时的波动通常会引起未焊透或熔深的波动,而不会引起焊缝尺寸上的变化,而偏移一段时间,则会得到过大或过小的焊缝尺寸值,故所对应的控制图的失控判异准则,除了准则1外,还应选择准则2,即连续9点在中心线一侧。

对于焊缝凹凸值c,影响c值的焊接电流、导电嘴-工件距的变化,属于偏移,而不属于波动,与a的情况相同,因此,除准则1外,也可以选择准则9。

示例5:“静电喷涂”过程的PFMEA分析的部分内容

我们对“涂层厚度”做控制图进行监控,使用测厚仪进行测量,可以使用均值-极差控制图。

对于涂层厚度过小的影响因素—喷枪移动速度,则会存在速度总体偏快的情况,那么对应的控制图判异准则除了1外,对于均值图,可使用准则2;如果是手工喷涂,则还存在速度时快时慢的问题,反映到极差图上,则会有过高的极差点,故应使用准则1。

对于泵管堵塞这个失效起因,堵塞会越堵越厉害,它会引起涂料的在管内的滞留和堆积,使得流速越来低,导致涂层厚度越来越小,那么对应的判异准则,除1外,还有3,即连续6点下降。

对于涂料粉末过粗,流动性过低,则会使涂层厚度整体减小, 即对应准则2(除使用准则1外)。

示例6:“扫描仪组装”的PFMEA分析的部分内容

我们对无尘室离子浓度使用控制图进行监控,但是离子浓度的测量值不适合使用均值-极差图,而适用于单值-移动极差图,因此,根据SPC参考手册的要求,一般只用准则1。

但是,如果我们验证测量值确实符合正态分布,那么也可以使用其他准则。如果是无尘室有泄漏,则室内的离子浓度会越来越高,因此会在单值图上呈现出准则3的模式;如果是无尘室的吸尘器功能减弱,则在单值图上会呈现出准则2所描述的模式。

以上是通过6个示例,从不同的应用领域和行业,说明了如何借助于PFMEA来选择控制图以及控制图的判异准则,也由此可以看出,工具是相互联系的,我们应当做到将不同的工具进行联合应用,这样才能真正切合工作实际,真正解决实际问题!

TA的首页

TA的首页