SPC控制图的判异与判稳

学习过SPC的朋友大都熟悉常规控制图的8大判异准则,这些判异准则详见我的前一篇文章“借助于PFMEA选择控制图判异准则”。控制图的判异是基于统计学中的“显著性检验”,例如,判异准则1——1个点,距离中心线超过3个标准差,也就是说,当过程受控时,只有0.27%的概率超过3个标准差,即I类错误(将受控误判为失控)的概率α=0.27%,是小概率事件,若真的超过了,就说明过程真的失控了。反过来讲,如果这一个点位于3个标准差之内,就可以说过程稳定受控吗?这样讲对吗?

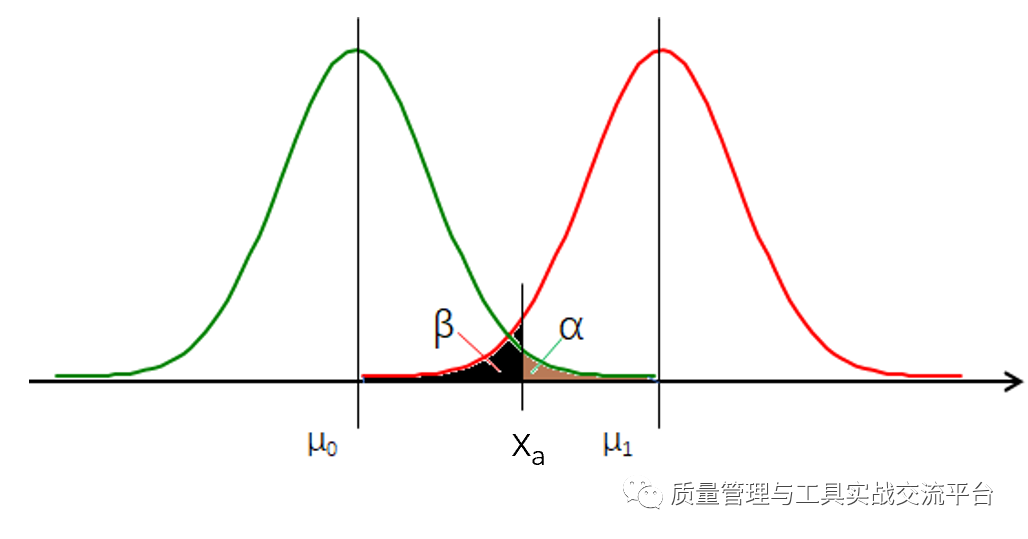

从统计学上来讲,如是I类错误α的概率很小,则II类错误(将失控误判为受控)β的概率将很大,如下图所示,左边的绿色分布图代表着受控时点的概率分布,右边的红色分布图代表着失控时点的概率分布,Xa是临界点,相当于控制图的控制限,如果Xa向右移,则α将会变小,而β将会变大。因此,如果是只用1个点在正负3倍标准差范围内作为判断过程受控的基准,这将会有过高的II类错误的风险。

故,我们不能只使用1个点来判断过程是否受控,但可以使用多个连续的点来进行判断,这是因为多个,例如n个连续的点在一起的II类风险概率将是βn,基于这个理论,规定了以下3个判稳准则,符合任何一个,就可以认为过程受控:

(1)连续25个点子都在控制界限内;

(2)连续35个点子至多1个点子落在控制界限外;

(3)连续100个点子至多2个点子落在控制界限外。

我们分别计算一下这3条准则的α:

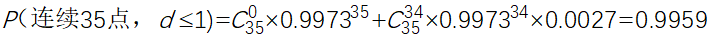

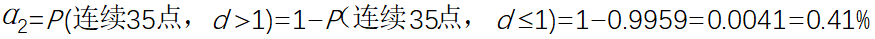

对于准则2:当过程受控的时候,连续35个点中,至多1个点落在控制界限外的概率为:

故

也就是说,如果使用判稳准则2,则只有0.41%的概率将受控误判为失控,这与判异准则1中的0.27%处于同一个数量级上。

同样的方法,我们还可以得到判稳准则1和3的α:

α1=6.54%,α3=0.26%,

其中,准则1的I类风险还是比较高的,因此,有的专家认为可以不使用准则1。

可见这3条准则的I类风险是依次递减的,但这3条准则所需要的样本数量是依次递增的,成本也是递增的。为此,可以按照下列程序来使用:

使用判稳准则1,若不能判稳,则使用准则2;

使用判稳准则2,若还不能判稳,则使用准则3;

使用判稳准则3,仍不能判稳,则应停止使用判稳准则。

当出现界外点时,我们必须调查原因,确认是特殊原因造成的,还是属于I类错误,如果是特殊原因造成的,则应对过程进行改进,使其回到稳态。

现在,我们已经学习了判异准则和判稳准则,接下来的问题是:什么时候使用判稳准则,什么时候使用判异准则呢?

判稳准则,就是用来判断过程是否是稳定受控的,这正好适用于控制图的第一阶段——分析阶段控制图。控制图的分析阶段的任务是通过有限的样本建立控制限,而控制限在用于第二阶段——控制阶段之前,必须满足2个条件:1)过程必须是稳定的;2)过程的能力是足够的。一般情况下,是通过抽取25个子组,即通过25点来建立控制限的,因此我们可以先使用判稳准则1——连续25个点没有超过控制限,来判断过程是否稳定。当然 ,为了更加有信心,我们可以使用准则2或者准则3。

在控制图的正式使用的过程中(控制阶段),我们首先使用判异准则1,若发现有1点超限,则有两种可能:1)存在特殊原因;2)属于判异准则1的α错误。在调查原因后,如果没有发现特殊原因,我们就可以从那个超限的点开始,再使用判稳准则来判断过程是否真的没有失控。

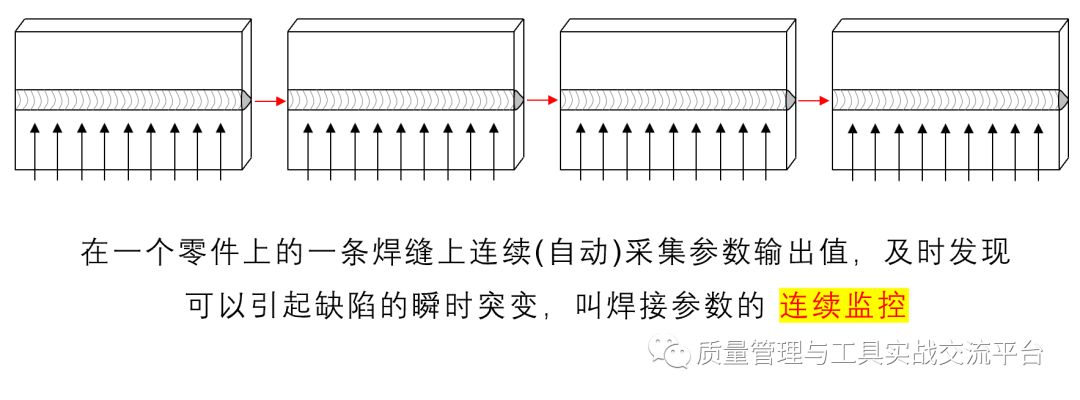

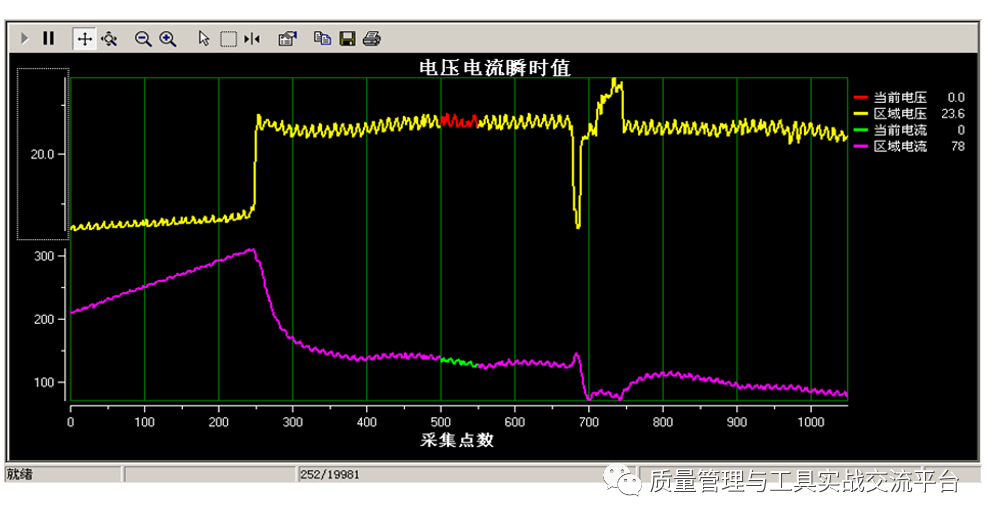

当然,出现超限点而找不到原因,也会存在这样的一种可能:过程出现了NTF原因,即不能够再现的原因,只是偶尔出现过一次,随后又恢复了正常,当我们去调查时,一切正常,不留任何痕迹。对于这种类型的问题,依赖于周期性抽样的控制图就不适用了!我们应当导入连续采样系统,与零件的序列号关联,进行连续监控、实时报警和追溯。这种系统的采样周期是很短的,如焊接电流的输出采样,采样周期可达几十毫秒,这属于大数据控制的范畴了,如下图所示。

从统计学上来讲,如是I类错误α的概率很小,则II类错误(将失控误判为受控)β的概率将很大,如下图所示,左边的绿色分布图代表着受控时点的概率分布,右边的红色分布图代表着失控时点的概率分布,Xa是临界点,相当于控制图的控制限,如果Xa向右移,则α将会变小,而β将会变大。因此,如果是只用1个点在正负3倍标准差范围内作为判断过程受控的基准,这将会有过高的II类错误的风险。

故,我们不能只使用1个点来判断过程是否受控,但可以使用多个连续的点来进行判断,这是因为多个,例如n个连续的点在一起的II类风险概率将是βn,基于这个理论,规定了以下3个判稳准则,符合任何一个,就可以认为过程受控:

(1)连续25个点子都在控制界限内;

(2)连续35个点子至多1个点子落在控制界限外;

(3)连续100个点子至多2个点子落在控制界限外。

我们分别计算一下这3条准则的α:

对于准则2:当过程受控的时候,连续35个点中,至多1个点落在控制界限外的概率为:

故

也就是说,如果使用判稳准则2,则只有0.41%的概率将受控误判为失控,这与判异准则1中的0.27%处于同一个数量级上。

同样的方法,我们还可以得到判稳准则1和3的α:

α1=6.54%,α3=0.26%,

其中,准则1的I类风险还是比较高的,因此,有的专家认为可以不使用准则1。

可见这3条准则的I类风险是依次递减的,但这3条准则所需要的样本数量是依次递增的,成本也是递增的。为此,可以按照下列程序来使用:

使用判稳准则1,若不能判稳,则使用准则2;

使用判稳准则2,若还不能判稳,则使用准则3;

使用判稳准则3,仍不能判稳,则应停止使用判稳准则。

当出现界外点时,我们必须调查原因,确认是特殊原因造成的,还是属于I类错误,如果是特殊原因造成的,则应对过程进行改进,使其回到稳态。

现在,我们已经学习了判异准则和判稳准则,接下来的问题是:什么时候使用判稳准则,什么时候使用判异准则呢?

判稳准则,就是用来判断过程是否是稳定受控的,这正好适用于控制图的第一阶段——分析阶段控制图。控制图的分析阶段的任务是通过有限的样本建立控制限,而控制限在用于第二阶段——控制阶段之前,必须满足2个条件:1)过程必须是稳定的;2)过程的能力是足够的。一般情况下,是通过抽取25个子组,即通过25点来建立控制限的,因此我们可以先使用判稳准则1——连续25个点没有超过控制限,来判断过程是否稳定。当然 ,为了更加有信心,我们可以使用准则2或者准则3。

在控制图的正式使用的过程中(控制阶段),我们首先使用判异准则1,若发现有1点超限,则有两种可能:1)存在特殊原因;2)属于判异准则1的α错误。在调查原因后,如果没有发现特殊原因,我们就可以从那个超限的点开始,再使用判稳准则来判断过程是否真的没有失控。

当然,出现超限点而找不到原因,也会存在这样的一种可能:过程出现了NTF原因,即不能够再现的原因,只是偶尔出现过一次,随后又恢复了正常,当我们去调查时,一切正常,不留任何痕迹。对于这种类型的问题,依赖于周期性抽样的控制图就不适用了!我们应当导入连续采样系统,与零件的序列号关联,进行连续监控、实时报警和追溯。这种系统的采样周期是很短的,如焊接电流的输出采样,采样周期可达几十毫秒,这属于大数据控制的范畴了,如下图所示。

TA的首页

TA的首页