私企探秘-私企管理诊断有图有真相

今天周末,整理旧文档时看到曾经写过的一篇东西,在这里跟大家分享一下,旨在共勉进步,欢迎各位坛友拍砖并多提宝贵意见。

Xxx股份有限公司管理建议书

X总您好:

感谢您在百忙中抽出时间和我面谈,使我有机会近距离接触到xxx股份有限公司, 10.24---10.25在您的安排下我对公司的实际情况有了初步的了解,以下是实际中存在的问题和改善方案:

一、公司组织架构存在进一步优化的空间:

A. 组织架构图中无PMC部门,未对计划、生产、物料进行有效控制和统筹安排(物料控制由生产负责,无标准、无责任、无制约)无法实现对生产及业务的制约,未建立有效的生产控制系统。

B. 部门职责与岗位职责定义不清晰,很多部门与管理人员都不清楚自己的职责与权限。

C. 技术部组织架构不清晰,职责未定义清楚,存在多头领导的现象(车间技术工程师)

D. 供应部下属仓储处,盘条库由调度归口管理,部门设置还需思考(球员兼裁判,没有制约、监督机制)

E. 在组织架构中,没有设置独立的监督检查部门,工作靠领导检查,而领导往往精力不够,检查不到位,处于管理失控状态;靠简单的行政检查,而又不能提出改善措施与持续性的监督、检查,更没有制约与责任机制,容易造成事情不了了之的现象,达不到最终改善的目的。这样也是执行力不佳、责任意识淡薄的主要原因之一。(员工反馈制度很健全,无人执行,或执行不到位)

**建议:

1.成立PMC部门,形成对销售、采购、生产、仓库等部门的制约。

2.企业没有一个好的组织架构,就会导致分工不明、责任不清、多头管理、交叉管理、职能错位等现象,组织管理低效。所以,企业在设计组织架构时,除了依照职能分工原理组建完善的职能部门外,更要识别出管理部门与作业部门间的制约关系,让决策权、执行权、监督权三权分离,提高组织运作效率。

二、 数据缺失:

数据调查情况分析表

从上表中可以看出:

1、数据指标不明确、不系统;统计数据不够全面;

2、数据统计制度建立不完善,没有相关制度来规定如何统计;

3、数据管理没有真实反映工作业绩状况,不能指导和服务企业管理的改善;

4、未养成用数据说话的工作习惯,凭感觉指导工作。

综上所述:没有客观、真实的数据,就只能凭感觉做管理,凭感觉做决定,管理就会受制于人,而无法形成制度化。因此,培养管理人员用数据说话、用数据总结问题和分析问题的能力,是xxx公司管理层必修的功课。只有习惯运用真实、精确的数据,才能真正克服管理人员粗放、随意、自以为是的管理坏习性。没有养成运用数据进行分析问题,解决问题,预防问题的习惯,而等到问题发生后再去处理,最终问题还是不断发生。

**建议:

针对xxx公司现有的数据化管理现状,建议从以下几个方面作改善:

1、明确各部门考核数据指标和统计办法;

2、培养各级管理人员的数据管理意识,要求在例会中必须报告相关数据分析对比的结果;

3、对考核不达标的部门,进行责任追究和处罚。**

三、 沟通不顺畅,推诿扯皮严重:

A. 部门之间的沟通使用腾讯通,无ERP或内部局域网共享盘,以及邮件系统,造成信息沟通不够顺畅,数据不能同步共享。(原料、成品仓储库存、生产计划等)

B. 由于目标和责任不明确,打到哪算哪,打的是乱仗,可能经常出现前松后紧的情况,过程没有很好的控制,可能导致异常频发,推诿扯皮的现象严重

**建议:

1. 设立局域网内部共享盘, 此方案较简单且不需要成本投入,且可以保证数据实时更新.

2. 生产型企业需要从粗犷管理到精细化管理的想法越来越迫切。在当今信息技术飞速发展的同时,需要将信息技术应用于企业管理成为一种重要的管理手段,所以ERP成为企业精细化管理的重要工具.

3. 企业需要良性的阳光的企业文化,大家主动承担自身责任,但是怎样才能做到这一点呢?邮件系统是一个重要的工具,可以保留原始信息,避免不必要的推诿扯皮.**

四、缺少BOM

BOM表是PMC的基础,同样也是成本控制的基础,但xxx还没有BOM表(物料清单),未规定每个规格的材料损耗标准,所以我估计生产成本核算时数据不会特别准确。

**建议:

1. 标准:建立明确的物料清单管理规定;

2. 制约:各部门、PMC对物料清单的准确性进行监督、对物料清单的修正过程进行监督;

3. 责任:对物料清单出现错误或因此造成的损失,对责任人进行考核及责任追究。**

五、现场目视化管理和5S:

A. 现场目视化管理有很大的改进空间;

**建议:

1. 对xxx公司的精神、目标、数据等,要尽可能多的宣传,充分利用宣传栏、横幅等,利用公司的月度大会、各类班组会议等,通过宣传让大家看到公司发展的方向,毕竟还是有很大一部分员工,是愿意与公司一起成长的,这些动作最终会形成公司良性的企业文化;

2. 推行5S管理,配合标准化推行,5S的基本整顿一定会立即显现效果,但关键是持续,坚持做。所以,自上而下,都不能有“一劳永逸”的想法,只要工厂存在一天,5S就要做一天。让大家养成定位放置的习惯,定期检查的习惯,主动承担责任的习惯,5S才算有了一定的成效。车间的有序才能成为常态。**

六、首件检验缺失:

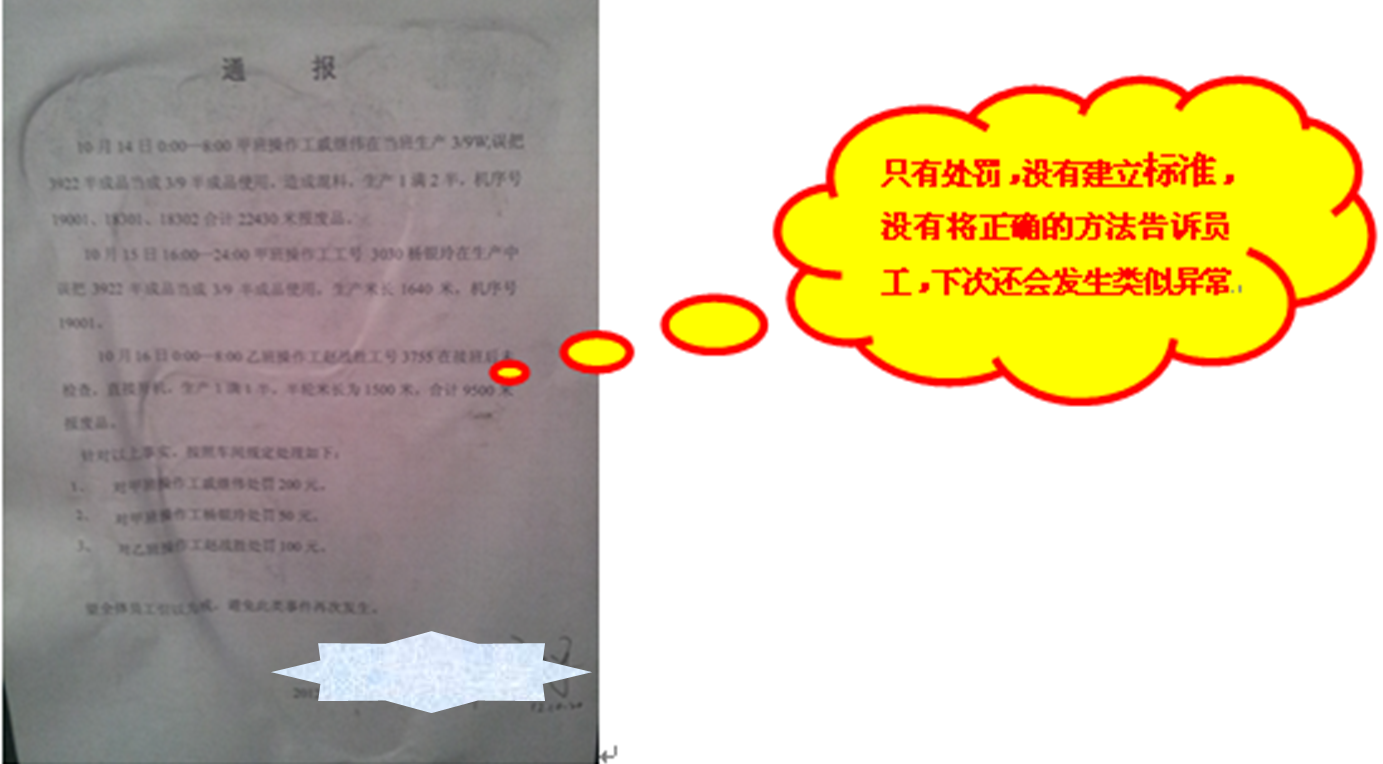

车间生产时未进行首检,导致批量性混料(10/14,10/15,10/16连续三天有混料异常发生,责任人有不同程度的惩处,但是问题并未分析到真正的原因,可能后续还会发生类似异常,原因如下:

**建议:

1.针对首检检验缺失建立《首件检验控制办法》。

2.由品保人员对生产人员进行制约,检查。

3.对漏检和误判造成批量性事故进行责任追究。**

七、过程品质保证缺失:

**建议:

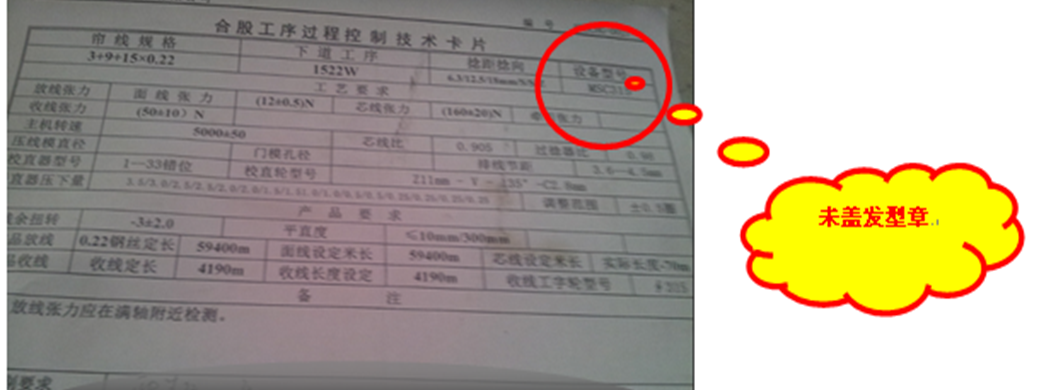

八、文件管理缺失

生产车间使用的工艺标准都未受控(未盖受控章),那么如果车间员工疏忽使用了过期的或作废的工艺文件造成大批量的报废,那么谁来承担这个责任呢?

**建议:

1.首先需要建立工艺审批、更改、盖章规定及文件发行保管制度;

2.要求工艺卡片发放时相关人员进行交接签字,生产部或稽核中心对技术图纸的审批、更改及保存进行监督,;

3.对使用未受控文件,工艺审批或更改随意造成的生产异常或损失,追究相关人员责任。**

总的改善思路:

理清现状——顺畅生产——标准建立——宣传培训——坚持、监督

——效率提升——品质改善——成本控制

Xxx股份有限公司管理建议书

X总您好:

感谢您在百忙中抽出时间和我面谈,使我有机会近距离接触到xxx股份有限公司, 10.24---10.25在您的安排下我对公司的实际情况有了初步的了解,以下是实际中存在的问题和改善方案:

一、公司组织架构存在进一步优化的空间:

A. 组织架构图中无PMC部门,未对计划、生产、物料进行有效控制和统筹安排(物料控制由生产负责,无标准、无责任、无制约)无法实现对生产及业务的制约,未建立有效的生产控制系统。

B. 部门职责与岗位职责定义不清晰,很多部门与管理人员都不清楚自己的职责与权限。

C. 技术部组织架构不清晰,职责未定义清楚,存在多头领导的现象(车间技术工程师)

D. 供应部下属仓储处,盘条库由调度归口管理,部门设置还需思考(球员兼裁判,没有制约、监督机制)

E. 在组织架构中,没有设置独立的监督检查部门,工作靠领导检查,而领导往往精力不够,检查不到位,处于管理失控状态;靠简单的行政检查,而又不能提出改善措施与持续性的监督、检查,更没有制约与责任机制,容易造成事情不了了之的现象,达不到最终改善的目的。这样也是执行力不佳、责任意识淡薄的主要原因之一。(员工反馈制度很健全,无人执行,或执行不到位)

**建议:

1.成立PMC部门,形成对销售、采购、生产、仓库等部门的制约。

2.企业没有一个好的组织架构,就会导致分工不明、责任不清、多头管理、交叉管理、职能错位等现象,组织管理低效。所以,企业在设计组织架构时,除了依照职能分工原理组建完善的职能部门外,更要识别出管理部门与作业部门间的制约关系,让决策权、执行权、监督权三权分离,提高组织运作效率。

- 明确部门职责和岗位职责,让每个部门每个员工都知道自己的职责范围和权限范围

- 设立稽核检查部门,提升企业执行力**

二、 数据缺失:

数据调查情况分析表

从上表中可以看出:

1、数据指标不明确、不系统;统计数据不够全面;

2、数据统计制度建立不完善,没有相关制度来规定如何统计;

3、数据管理没有真实反映工作业绩状况,不能指导和服务企业管理的改善;

4、未养成用数据说话的工作习惯,凭感觉指导工作。

综上所述:没有客观、真实的数据,就只能凭感觉做管理,凭感觉做决定,管理就会受制于人,而无法形成制度化。因此,培养管理人员用数据说话、用数据总结问题和分析问题的能力,是xxx公司管理层必修的功课。只有习惯运用真实、精确的数据,才能真正克服管理人员粗放、随意、自以为是的管理坏习性。没有养成运用数据进行分析问题,解决问题,预防问题的习惯,而等到问题发生后再去处理,最终问题还是不断发生。

**建议:

针对xxx公司现有的数据化管理现状,建议从以下几个方面作改善:

1、明确各部门考核数据指标和统计办法;

2、培养各级管理人员的数据管理意识,要求在例会中必须报告相关数据分析对比的结果;

3、对考核不达标的部门,进行责任追究和处罚。**

三、 沟通不顺畅,推诿扯皮严重:

A. 部门之间的沟通使用腾讯通,无ERP或内部局域网共享盘,以及邮件系统,造成信息沟通不够顺畅,数据不能同步共享。(原料、成品仓储库存、生产计划等)

B. 由于目标和责任不明确,打到哪算哪,打的是乱仗,可能经常出现前松后紧的情况,过程没有很好的控制,可能导致异常频发,推诿扯皮的现象严重

**建议:

1. 设立局域网内部共享盘, 此方案较简单且不需要成本投入,且可以保证数据实时更新.

2. 生产型企业需要从粗犷管理到精细化管理的想法越来越迫切。在当今信息技术飞速发展的同时,需要将信息技术应用于企业管理成为一种重要的管理手段,所以ERP成为企业精细化管理的重要工具.

3. 企业需要良性的阳光的企业文化,大家主动承担自身责任,但是怎样才能做到这一点呢?邮件系统是一个重要的工具,可以保留原始信息,避免不必要的推诿扯皮.**

四、缺少BOM

BOM表是PMC的基础,同样也是成本控制的基础,但xxx还没有BOM表(物料清单),未规定每个规格的材料损耗标准,所以我估计生产成本核算时数据不会特别准确。

**建议:

1. 标准:建立明确的物料清单管理规定;

2. 制约:各部门、PMC对物料清单的准确性进行监督、对物料清单的修正过程进行监督;

3. 责任:对物料清单出现错误或因此造成的损失,对责任人进行考核及责任追究。**

五、现场目视化管理和5S:

A. 现场目视化管理有很大的改进空间;

**建议:

1. 对xxx公司的精神、目标、数据等,要尽可能多的宣传,充分利用宣传栏、横幅等,利用公司的月度大会、各类班组会议等,通过宣传让大家看到公司发展的方向,毕竟还是有很大一部分员工,是愿意与公司一起成长的,这些动作最终会形成公司良性的企业文化;

2. 推行5S管理,配合标准化推行,5S的基本整顿一定会立即显现效果,但关键是持续,坚持做。所以,自上而下,都不能有“一劳永逸”的想法,只要工厂存在一天,5S就要做一天。让大家养成定位放置的习惯,定期检查的习惯,主动承担责任的习惯,5S才算有了一定的成效。车间的有序才能成为常态。**

六、首件检验缺失:

车间生产时未进行首检,导致批量性混料(10/14,10/15,10/16连续三天有混料异常发生,责任人有不同程度的惩处,但是问题并未分析到真正的原因,可能后续还会发生类似异常,原因如下:

- 没有相应的首件检验方式规定;

- 无相关人员对首件检验工作监督、检查;

- 出现批量性事故时,由员工承担工时损失,其它人员不用承担责任。

**建议:

1.针对首检检验缺失建立《首件检验控制办法》。

2.由品保人员对生产人员进行制约,检查。

3.对漏检和误判造成批量性事故进行责任追究。**

七、过程品质保证缺失:

- 合股车间分楼上楼下2层,共计1300多台设备,只有一名专检,而且属于生产部管辖,品保处无检验人员进行控制,那么过程控制完全是失控的

- 不合格品由工人检查出来后送修复返修完成后未经品保重新验证

**建议:

- 建立相关标准规范品质控制:《制程检验控制办法》、《制程检验作业流程》和《工序产品检验标准》。

- 设置制程检验相关岗位和人员,对生产过程进行控制。

- 对没有按工艺要求和检验标准操作的进行责任追究。**

八、文件管理缺失

生产车间使用的工艺标准都未受控(未盖受控章),那么如果车间员工疏忽使用了过期的或作废的工艺文件造成大批量的报废,那么谁来承担这个责任呢?

**建议:

1.首先需要建立工艺审批、更改、盖章规定及文件发行保管制度;

2.要求工艺卡片发放时相关人员进行交接签字,生产部或稽核中心对技术图纸的审批、更改及保存进行监督,;

3.对使用未受控文件,工艺审批或更改随意造成的生产异常或损失,追究相关人员责任。**

总的改善思路:

理清现状——顺畅生产——标准建立——宣传培训——坚持、监督

——效率提升——品质改善——成本控制

TA的首页

TA的首页