质量管理软件(工具)中,SPC真的有用吗

1 前言

SPC(Statistical Process Control)控制图自从休哈特1924年发明以来,在以汽车行业为代表的制造业中被广泛用来监控和改进生产过程,试图通过产品质量特性变化趋势来进行质量预防,改变旧有的事后质量检验的方式,来降低质量成本,并被列入汽车行业质量管理五大工具之一。

我们的疑问是:

1. SPC理论自身有缺陷吗?

2. SPC应用的实际效果如何?

3. SPC适用于所用的行业和企业吗?

其实,在以制造业强国美国为代表的国家中,不论是统计专家还是质量专家,针对SPC的实用性以及有效性的思考和质疑之声,从来就没停止过。日本更是以实际效用为准绳,而不是在实际推广中原封不动地照搬照抄SPC。

对于SPC的质疑与争论,一方面是因为观点不同,但更重要的还是希望企业能够结合自身实际有效选择最优性价比的质量工具,去掉浮华,让企业的质量管理落到实处。

2 SPC的由来

SPC控制图,又叫休哈特图。

上个世纪20年代,贝尔实验室被电话传输系统的稳定性所困扰。因为放大器等设备需要被埋入地下,贝尔实验室有非常强烈降低不良率以及维修率的业务需求。到1920年的时候,贝尔的工程师们已经意识到降低制造过程中变异的重要性。同时,贝尔的工程师们也意识到针对不合格进行的持续的过程调整,实际上增加了制造过程的变异并降低了品质。

休哈特将问题归结于变异中的普通原因和特殊原因。1924年5月16日这一天,休哈特把大家都熟悉的正态分布图旋转了90度,并以μ±3σ作为控制限,这就是控制图的原型。休哈特将这不到一页纸的内容交给了时任老板George Edwards,最初的判异准则也只有一条,就是看数据是否超出μ±3σ控制限。

根据判异准则,判断制造过程是否有影响产品某一质量特性的特殊原因出现。一旦出现,就需要查出异因进行整改。如果一个产品有多个质量特性需要监控,那么就需要分别做控制图。

自控制图出现以后,变异分为普通原因和特殊原因,这个人为的划分被一直沿用至今,判异准则越来越多,各种控制图也不断涌现,成为一个庞大的家族。其中,以均值极差控制图(Xbar-R)最常用,本文如无特指,所说控制图就是指均值极差控制图。

3 国际权威人士对SPC的质疑之声

1981年 田口玄一(Genichi Taguchi)

--来自日本,享誉全球的质量大师,创造了田口方法,品质工程的奠基者。

他曾说过“改进要有经济合理性,不能没完没了”。

“Taguchi (1981, p. 14) advocated reduction of variability until it becomes economically disadvantageous to reduce it further. “

摘自《On-Line Quality Control During Production》

1991年 Keki R. Bhote

--哈佛大学博士,摩托罗拉质量和保证部总监。

美国ASQ(休哈特是该组织创始成员之一) 的CQE考试将他其中一本书列为统计原理及应用部分8本参考书之一。

但Keki R Rhote依然直言不讳的说,控制图“纯属浪费时间”。

“ASQ lists Bhote (1991) as one of eight books suggested in the reference materials for the statistical principles and applications portion of the CQE exam. This is very odd, to say the least, since Bhote (1991) refers to control charting as “a total waste of time”.”

摘自《World Class Quality: Using Design of Experiments to Make It Happen》

1993年 Banks David

--美国统计局首席统计师,美国统计协会董事会成员,曾获得ASA创始人奖,美国统计协会的最高奖项。

Bank, Hoyer, Ellis和其它人都曾严厉地批评对SPC开展的研究工作,Banks说,“SPC大约是旧时代大学研究人员通过普通人难以理解晦涩公式来赢得名声的无用工具。”

“Banks (1993) and Hoyer and Ellis (1996 a–c), among others, have been very critical of research on SPC. Banks writes, for example, “ It is probably past time for university researchers to drop stale pseudo-applied activities (such as control charts and oddly balanced designs) that only win us a reputation for the recondite.”“

摘自《Is Industrial Statistics Out of Control?》

1997年 质量大师朱兰(Joseph Juran)

朱兰说:“发明出控制图原型的休哈特根本不懂工厂运营,完全没办法和操作工及管理人员进行有效的沟通”。

“It is often argued that Shewhart charts with 3- sigma limits should be used because experience shows this to be the most effective scheme and because Shewhart (1931, p. 277) stated that this multiple of sigma “seems to be an acceptable economic value.” Given this reliance on Shewhart’s opinion, however, it is somewhat disconcerting to read Juran’s (1997) surprising account that “Shewhart has little understanding of factory operations” and could not communicate effectively with operators and managers.”

摘自《Early SQC: A Historical Supplement》

1998年 Bert Gunter

--来自美国的著名统计顾问,《Statistics Corner》专栏作者。

也曾说,“使用SPC的制造环境在快速变化,生产时间变得更短,数据产生的更多,质量要求更高和对计算能力要求更强大,控制图这个古老的工具已经很难适应现代的生产和服务的需求。”

“The manufacturing environment in which SPC is used is changing rapidly. There are, for example, trends toward shorter production runs, much more data, higher quality requirements and greater computing capability. Gunter (1998) argues that control charts have lost their relevance in this environment, stating the reality of modern production and service processes has simply transcended the relevance and utility of this honored but ancient tool.”

摘自《Farewell Fusillade: An Unvarnished Opinion on the State of the Quality Profession》

2011年 Michel Baudin

--40年实战经验的生产顾问。

“SPC是昨天的统计技术,用来解决昨天制造业的问题。它没有能力解决今天的高科技问题,在成熟的行业它也变得完全没有必要。它还没有完全消亡的原因是,它已经进入了客户强加给供应商的标准之中,虽然这些客户自己根本就不使用SPC。这就是为什么你仍然可以看到有如此多的工厂走廊墙上贴着控制图。“

“In a nutshell, SPC is yesterday’s statistical technology to solve the problems of yesterday’s manufacturing. It doesn’t have the power to address the problems of today’s high technology, and it is unnecessary in mature industries. The reason it is not completely dead is that it has found its way into standards that customers impose on their suppliers, even when they don’t comply themselves. This is why you still see Control Charts posted on hallway walls in so many plants.”

摘自《Is SPC Obsolete?》

以上这些是从1981年到2011年连续30年中,针对SPC公开发表不同声音的代表者。在国内,私下的抱怨很多,私下的质疑之声也不少,但目前为止还没有发现个人或团队对SPC提出公开质疑。

SPC拥趸者通常说:

你觉得SPC没用,是因为你没有真正理解SPC,或者你不会使用。

• 那么,上面列出的这些质量和统计界的大师都发出质疑之声,难道他们也没有能力正确理解或者不知道如何正确使用SPC?

• 如果他们都不能理解,那我们还能指望谁能够正确理解和使用SPC?

• 如果真的是如此难于理解,那我们还能指望生产一线员工正确理解和使用SPC吗?

4 日本SPC实际应用情况

也许很多人会说,战后的日本工业界在上世纪50年代至80年代期间广泛推广和应用SPC,使日本的产品质量一举超越美国并处于世界领先地位,似乎日本在质量上的成功就是应用了SPC。

事实果真如此吗?

以下摘自《Joseph M. Juran: Critical Evaluations in Business and Management》

大意是:

1. 在日本PCB行业,使用控制图并不普遍。更常用的方法是用单值描点图,并与公差限进行对比。

2. 日本公司普遍用长期记录不合格品的比例的方式,与P控制图相比,它没有设定控制限。

3. 在PCB行业,认为带公差限的单值描点图具有价值,因为这个方式可以帮助我们决定应该优先去解决哪个问题。

4. 如果数据在公差内表现的不错,就不会追求SPC没完没了的改进。

日本通常更是以效用为准绳,在实际生产中更普遍使用的是一些相对简单易用的工具,如柏拉图,直方图,饼图,散点图等,而不是依赖于SPC。

对于质量的追求也是在经济合理这个前提下,而不是无条件实施不能带来经济收益的无谓改善。

5 SPC自身有哪些缺陷?

5.1 自相矛盾的逻辑

为了简化论述,我们以最初休哈特制定的判异准则,是否超出3σ控制限这一个准则展开讨论,暂不考虑其它准则。应用SPC时,如果数据处于3σ控制限以内,通常认为过程变化通常只是普通原因引起的,没有特殊原因出现,无需改善;如果数据落在3σ控制限以外,则表明过程中有可能了出现影响产品质量特性的特殊原因,需要确认是否出现特殊原因,如果有则要采取措施进行改善。

• 因为按照休哈特理论,落在3σ以外的是小概率事件,要进行调查。同样按照分布概率,落在3σ以外也可能是正常的分布。

• 设备是多种多样的,有的设备稳定性足够高,就像戴明的漏斗实验一样,不改变漏斗高度,小球落点的离散程度不会改变,小球出现在4σ(或者5 σ)内也可能是普通原因。

• 但现在大多数的控制限是设置为3 σ。

对于稳定性很好的设备,如果数据超过3σ控制限就报警,那么工厂花费了大量时间和资源记录跟踪数据,得到的却是大量的假报警,工程师为此要疲于奔命,说是误入歧途都不为过,谈何帮助工厂改善质量?每天都在玩狼来的游戏?

根据下图,如果设备或制造系统稳定性很好,在4σ范围内都是普通原因,这时3σ为控制限,那么误报警率将高达(0.27-0.0063)/0.27=97.7%。

(当然,也可以把控制限设置到4σ范围以减少报警,问题是即使你掌握这个知识,但你的客户可能不同意你的要求,你购买的软件也可能没法设置,因为不是所有的SPC软件都有这个功能。同样,如果把控制限扩大,按照SPC理论,也会有增加漏报的风险。)

真正让生产员工迷惑的地方是,按照休哈特的理论,超出控制限有可能是普通原因也可能是特殊原因,让生产员工去调查,找到了就说是特殊原因,找不到,难道就是普通原因?

5.2 普通原因与特殊原因的划分

SPC的目的是通过控制图来探测制造过程是否出现了特殊原因,如果出现,那么先要加以分析,根据分析结果再决定是否进行预防和改善。

一般认为,特殊原因对过程影响较大或者特殊原因整改成本相对较低,但这都不是绝对的。目前也没有任何客观的真实数据来证实这一点,实际上只是人为地把分析找到的原因归到特殊原因而已。

假设我们还是按照普通原因和特殊原因来划分,在实际生产中,要获得更高的经济合理性,不一定是通过改进或消除特殊原因,更可以改进普通原因。比如说,企业在考虑成本的前提下,同时确保设备具有更小的波动性(普通原因),找提供设备的供应商来升级改造设备,因设备供应商比客户使用设备的人员更知道如何来提高设备的性能,这才是符合亚当斯密的劳动分工理论,专业分工,专业的人做专业的事。

从休哈特发明控制图100年来,社会化大生产已经发生了翻天覆地的变化,一台普通的设备通常是很多专业企业合作共同完成的,供应链不仅横向很广,纵向也很深,设备的精度和稳定程度在大踏步前进,留给客户操作人员改进的机会越来越少。通常而言,与其自己改进设备提高过程稳定性,不如找供应商直接升级设备或直接购买高性能设备更具有经济合理性。

当今时代企业的质量管理水平和产品的质量控制水平,也同样比100年前相比有了质的飞跃,主要的贡献来自于设备、工艺和配方等方面的进步,还有自动化监测手段的提升,而这些进步和提升大部分来自于普通原因,而不是依靠SPC不断探测特殊原因并改善取得的,这一点是毋庸置疑的。

我们几乎看遍能用谷歌搜索到的所有SPC视频课程,大部分讲师在介绍用SPC查找特殊原因时,给出的例子大都是换操作员工了,换原材料了,机器润滑不好了,螺丝松了,设备磨损了等等,这些的确会导致一些质量问题,也不是不重要,问题是企业有比SPC更加前置和高效的方法来预防这些问题,如,合格供应商名录,设备点检、维护和保养,员工上岗培训,分层审核,防呆等等。

实际生产过程中普通原因和特殊原因是会相互转换,不是一成不变的,这也是业界的普遍认知。

另外,普通原因和特殊原因,本就没有天然的界限。人为分为两种原因,把简单的问题复杂化了,然后再按照所谓的分类去解决所谓的特殊原因,这是从推广SPC的角度看问题,而不是从解决问题的角度看问题?

5.3 戴明和AIAG制定的判异规则会增加误报率

在控制图中,如果7点(注:也有是6点之说)或更多的点连续上升或下降,人工判断或SPC软件将发出警报。现在已有多人(Davis, Woodall, Walker, Philpot, Clement, etc. )要求取消戴明和AIAG制定的这个规则,因为这个规则在有些有意为之的过程里是无效的,虽然直觉上觉得合理,但结果只会大幅增加误报率。

内容来源《False Signal Rates for the Shewhart Control Chart with Supplementary Runs Tests》&《Performance of the Control Chart Trend Rule Under Linear Shift》

5.4 ASQ推荐的SPC判断规则也有无效的

ASQ推荐的用移动极差图来探测变异性中的变化这一标准做法也被证明是无效的。遗憾的是,该规则还是CQE考试的内容之一。

内容来源《Design Strategies for Individuals and Moving Range Control Charts》&《A Control

Chart for the Preliminary Analysis of Individual Observations》

6 实际应用中SPC有哪些硬伤?

除了上面说的自身缺陷之外,SPC在实际应用中也有一些硬伤。

我们首先以公差限范围和控制限范围的三种位置关系来分别讨论:

公差限范围远大于控制限范围:

随着当代生产设备、检测设备以及工艺水平等方面的不断进步,制造型企业对产品质量特性的控制能力已经远远超出100年前的水平。客户要求供应商的过程能力CPK在1.67以上,甚至2已非罕见,那么就意味着质量水平相当于5σ-6σ。

人工判断或SPC软件报警,但产品是合格的,质量人员如果这时花费精力去研究这个报警,让产品在合格的基础之上好上加好不是不可以,前提是没有其它质量不合格的事情发生,但在日常生产中比这严重和重要的事多得多,这么做从问题解决角度完全与二八定律不符。

这时控制图不仅没有好处,还帮倒忙,对于一个有着大量质量控制点的企业,质量人员还得费劲劳神不让这些不重要的事情干扰自己,还得从大量的报警中找出哪个是真正超过公差限的产品而不是单单超出控制限的产品。

世界著名500强公司施耐德,顶级电工企业,在华工厂应用控制图监控生产过程中的若干关键质量特性,但该控制图中只有公差限,没有控制限。因为如果设置了控制限,那么系统会经常报警,使本就繁忙的工程师们疲于奔命。他们也知道,因为是Xbar值,不是单点值,即使Xbar值在控制限内,产品也有不合格的风险。但是不取消这个报警,每天就不用做其它事情了,因为公差限远大于控制限,风险程度不高,就索性取消控制限。

请问,这些控制图在企业实际应用中到底起了什么作用?毫不夸张地说,它的消极作用之一就是浪费了资源。

公差限范围小于控制限范围:

通常理想状态,使用SPC时,要求过程稳定且CPK大于1。

项目在量产前策划阶段,对于具体的质量特性,企业工程技术人员通常预先评估采用哪种探测手段,并在过程开发时最终落实。比如可以用GO/NO GO检具100%检验或设计防错装置识别等,当然也可以使用控制图。

还有人会说,如果过程能力不足或者过程不稳定,通过控制图报警,这不是很好的机会改进产品质量吗?

未必,举个例子,公司在项目策划时选择设备有两个方案。500万的注塑机可以完全保证产品质量,50万的注塑机则需要加人工100%对质量特性进行检验,公司根据客户的采购量,通过成本评估确认50万注塑机+人工100%检验这个选项在利润角度更合理。

当今是专业化大分工时代,几个质量人员+设备工程师+一线操作工仅依靠一个SPC工具就可以把50万元的注塑机改进达到500万元注塑机的水平可能性很小。那些专业生产注塑机的企业可能都做不到的事,非专业人员就更实现不了;即使企业内部通过改进能够实现,成本上的花费很可能是不合理的。

这里不是反对持续改进,持续改进是一个企业永恒的主题,但我们反对的是一谈到质量控制,言必称SPC。

公差限范围略大于控制限范围:

这时的CPK大于1,可能有人会说,这种情况下SPC控制图最有用,但其实给一线操作员工和质量人员带来的困扰同样也不少,为什么?

如果控制图报警,一线操作员工也不知道产品是否合格,有时还要在控制图的边上再做一个单值描点图(日本一些企业的作法)。

有些控制图上加上了公差限,的确是有所改善,但还是有问题,因为在控制图上显示的是X的平均值,当X平均值在公差限以内时,产品还是有可能不合格的。(当然,这时R图往往会报警,但操作员工还得另行计算一下,确认产品是否超差,因为控制限报警和产品不合格是两个严重度不一样的事情,对于一线工人来说,首要任务是产品合格然后才是持续改进。)

其它因素还有:

无法满足现代企业的激烈竞争

现在的企业面临着越来越激烈的竞争。成本控制决定着企业的利润以及生存空间。

控制图需要持续不断地记录数据。一个控制图(均值极差控制图)只能监控一个质量特性,随着产品复杂度的增加以及供需链的不断变化,一个产品上会有多个关键质量特性,一个工厂有上万个料号是非常普遍的现象,那么可以想象,使用控制图对这些产品的大量质量特性进行监控,需要记录的数据以及需要付出的努力远远超出了企业所能承受的能力。

笔者曾经工作过的一家公司,每年都会进行供应商的整合(最近10年以来已经是普遍的现象),其中一个很典型的中小规模供应商,单单给笔者公司提供的常用活跃料号就有5000多个,其中一半以上是由数量不等的子零件组成的组装件(一个组件包含的子部件从10个到100个不等)。有外观,性能,关键尺寸等多个关键质量特性需要控制。如果使用控制图进行监控,那么需要做的控制图要多达几万个,效果如何不说,单是工作量已经将企业压垮。

更甚者,有些使用模具生产的产品,为了提高效率与降低成本,会以多模多穴的方式进行生产。如某公司一塑料产品有4个关键尺寸,该产品一共有2个模具,每个模具64穴,这些关键尺寸关系到客户产品的密封性能,塑料产品本身价值不高,但是一旦质量不合格,客户的损失将是非常巨大的。如果要取得客户订单,客户一定要求供应商签署质量连带责任协议。

如果使用控制图,每一次都要等到注塑机生产5个产品以后才能检验关键尺寸并记录,如果现场是纸质的控制图,操作工人还得计算这五个产品平均值和极差值,一个注塑工位就有4X64=258张控制图。两个模具,那么意味着要做2X4X64=512个控制图。如果这个公司有100个类似产品,那么意味着要有5万个控制图在生产现场。

每次注塑的时间间隔才几分钟,有时间记录吗?

用SPC软件能解决这些问题吗?

对于注塑产品,不仅要确保首件合格和末件合格,还要确保如何及时发现产品尺寸的变化,以便能及时清理冷却管路和维修模具,这对企业是一个极大的挑战。

如果您是这家企业的质量负责人,你会采用控制图来监控关键尺寸吗?您觉得控制图管的住质量吗?

对于芯片行业也类似,这个行业的数据量更大,SPC每天可能会发出非常多的报警,导致质量人员根本没有时间开展调查研究,很多质量人员的直接做法就是关闭这些报警邮件。不要指责这些员工,当你每天收到50份 SPC报警时,你会怎么做?

繁杂的系统,普通企业难于掌握

• 计算过程能力时,所采集质量特性的检测数据如果不是正态分布,需要做变换。

• 不同的过程,需要不同的SPC工具。

• 单一质量特性的数据是否独立,也会影响到使用效果,化工行业这个问题会比较突出,还要学会如何判断数据是否独立。

有办法解决这些问题吗?有。

这些问题难吗?看对谁而言。

问题的关键是,所有的企业都投入这么多的资源去研究这些,投入产出比对每个企业都合适吗?中国的中小企业有那么多资源投入去推广和研究吗?

再完美的设想,如果不能够满足实际生产现场的需求,那么也只能放在实验室里观赏。不能够为实际生产服务,那么也就失去了它的价值。

7 那么,到底谁在推行SPC?

客户要求

由于SPC是汽车行业五大手册之一,虽然只是参考,但是很多汽车行业的客户和其它行业的部分客户在对其供应商实施质量评审和项目开发过程中,会把SPC作为一个条目来考核供应商。为了提高通过第二方审核和第三方审核的概率,汽车行业供应商不得不在企业内推广SPC。

如客户对SPC有要求,评审时,评审员很正常地会问供应商被抽样到的产品有没有质量特性,供应商提供质量特性清单后,评审员很可能随意挑出一个或几个质量特性,看一看检测数据以及监控的效果,如果这时供应商能够展示出控制图,并且大部分数据是在可控制状态,有报警的地方,也有相关的分析和整改,在这样的情况下,很多评审员会认为这个评审条目合格,大概率不会一直查下去,直到发现问题。

我们回放一下真实的质量评审场景:

供应商老老实实把所有的质量特性都列出来了,如果质量特性很多,除非供应商有大量的专业质量人员,否则不大可能都做到监控,即使有SPC软件系统也不可能(因为设置监控要花费大量的人力和时间,这个成本是很高的,不是每一个厂家都能负担得起的。)

如果评审员发现有的质量特性没有被监控,很可能给一个一般或严重不合格项。

即使质量特性都被监控了,评审员在现场评审时,如果发现了控制图报警,但是供应商没有及时给出分析和整改措施,这就要看评审员心情了,至少给一个观察项,给一个不合格项也很合理。

如果你是供应商负责质量评审的,你会怎么做?

肯定会事先就准备好一套美化过的SPC数据,等待评审员的到来,这样才能很有把握地保证质量评审顺利通过,企业不会因为质量评审出现问题而拿不到客户订单,导致管理层对质量部门不满意。

我们先不要站在道德的制高点上批评供应商的质量负责人,想一想,供应商质量负责人这么做是否也是一种无奈?

德国大陆是一家非常知名的全球汽车零部件企业,其在华的一家工厂也遇到了SPC带来的烦恼。这家工厂每年要接待大量的客户二方年度审核、新项目审核和客户SQE定期检查及飞行检查,他们产品种类多,需要控制的质量特性也很多。

时不时,客户的质量人员就可能要求检查一下他们的产品控制图的填写情况,如果有异常报警,客户通常是一句话:你们要调查一下,写个整改报告。但供应商即使是编一个报告也要挺长时间,每天这么多的报警,如何应对?

编写假报告也要耗费大量的人力资源,不要忘记这一点。

后来这家工厂实在没办法,干脆招聘一个SPC数据“美化”技术员,每天专职美化数据,但数据也不是可以随随便便可以美化出来的,该工厂还用Excel编写个小程序,保证数据分布也是正态的,还能满足CPK的要求,极大提高了造假数据的效率,客户也很难再挑出毛病。这是笑话吗?但是质量人员根本乐不出来,他们有很大的挫败感,因为每天不得不做这些无聊没有意义的事情。

其实,这家大陆在华的工厂根本就没有用SPC来管控质量,但还不得不假装用SPC控制质量,并对客户宣称取得了很好的效果。

相对来说,国际大企业在理解SPC方面还是比一般企业要好,但他们为什么还要造假数据呢?

我本不想列出施耐德和大陆的名称,但我是想告诉大家,世界顶级的工业巨头尚且如此,您的企业实情如何?尽管有许许多多的企业都在使用SPC,但情况不容乐观,理想很丰满,现实却如此骨感。

培训/咨询机构以及SPC工具厂商

首先,我们不否定有优秀的培训和咨询老师,不仅有专业水平,也从企业的实际角度看问题。

但是,也有一些例外:

有些是自己本身都没有理解和掌握SPC的原理,完全的照本宣科,自己都不知道自己说的是什么。

有些是书本主义,没有考虑到实际应用环境。

有些是揣着明白,装着糊涂。赚的盆满钵满与自砸饭碗之间,选择的是前者。不想说皇帝的新衣不好看,反正有人肯花钱,不拿白不拿。

更有甚者,牵强附会的应用。Q-DAS,为了增强SPC适用范围,把简单的事情搞得很复杂。刀具的寿命对某些企业是一个比较关键的数据,比如用刀具的磨损程度来预计刀具的寿命,按照刀具的磨损程度绘制出一个带有倾角上下控制限,通过与刀具报废线的交叉点来估算刀具寿命。这个方法可以实现预测刀具寿命,但就是对工人理解上不友好,把简单的事情搞复杂了,用一个简单的描点图就可以实现的功能非得用繁琐的步骤实现。

这是郑人买履的平方。

质量管控的需求

自然还是有希望管理好企业的质量人在推广,希望能够帮助企业改善质量,这一点是不可否认的。

绝大部分管理措施出发点都是好的,但结果好不好就不一定了。

相比于其它质量工具,SPC耗费资源很多但产出却不高。就像用长矛来捕鱼,的确能捕到鱼,观赏性非常好,可以用来炫耀手艺,但不完全适合当今的社会。

比如说,DOE和MSA,对一个项目而言,不需要天天做实验收集数据。

但是SPC一旦开启,就要针对每一个料号的每一个需要监控的质量特性持续不断收集数据,如果有电脑系统还好,没有电脑系统,还得用纸和Excel统计。

在企业竞争如此激烈的今天,还要让一线操作工人花费大量的时间记录这些SPC数据,当然企业还要投入培训SPC费用等,但这些费用仅仅是SPC相关费用的冰山一角。

很多人忽视的是质量工程师所耗费的心血和时间。

一个企业如果质量特性少还好,如果质量特性很多,新项目也很多,质量工程师会花费大量的时间设置控制图和对报警的控制图进行处理。质量工程师不得不花费大量的时间处理这些不确定的报警,这意味着很多其它事情被耽搁了。

8 SPC不好用,企业怎么办?

现在有些人或企业认为质量管理就是SPC,甚至有些MES系统开发商,直接把SPC当作质量管理模块卖给用户,不知道是自己不懂,还是有意为之,实在是误人子弟。用户也应该理性地去分辨,不应该被神话了的SPC所误导。工具应该为目的服务。工厂需要的是一种符合自己生产过程的有效质量管控工具。质量管理也要考虑场合、对象和性价比。

在此我们从两个方面给一些建议:

从质量管控工具有效性层面:

日本企业为了弥补SPC的不足而同时使用单点图,当然还有其它工具,比如合格率、ppm、缺陷统计等。配合柏拉图的使用,可以帮助企业快速锁定影响产品质量问题的“重要的少数”,起到事半功倍的效果,以及根据记录的数据进行相关性回归分析,帮助企业快速找到影响质量特性的因素,从而进行相关改进,进行质量预防,改善产品质量。以相对较小的精力,解决严重和普遍的问题,这比较适合绝大多数企业的现状。SPC那种大水漫灌,换来的是虚虚实实的报警,烽火戏诸侯,浪费的不仅仅是大量的宝贵资源,更会错失很多问题改善的机会。

企业选择什么样的质量工具要根据自身的情况而定,不管黑猫白猫,抓住耗子的就是好猫。

客户和工厂需要的是合格的产品,SPC只是工具/手段,切莫将手段当目的。

从公司整体质量管理层面:

例子1,如果是一家生产纸箱,印刷品等技术含量不高的小企业,按照ISO9000的要求来做,就可能把企业管理的很不错。

例子2,如果一家电机厂有50条不同年代的产线,有2万种不同的物料,员工人数达到2000。企业发展到这个规模,可能以下问题是质量管理中的痛点:

• 什么原材料容易造成停工待料,都是什么问题?

• 那种类型电机合格率最低,都是什么问题?

• 给客户报价时,在那条产线生产,既能保证产品合格率又能保证成本可接受?

• 新产品开发时,类似的老产品都出现过什么问题?

这个规模的企业,质量体系早已经建立,质量特性数据也有一些,但是这些数据不是在纸质文档上就是在Excel中和其它系统中。这时企业可能需要一个能对多种物料,多条产线,多道工序,多个班组进行深度关联分析的系统以解决上述问题。

例子3,高压容器,安全设备等特种企业。

对产品安全性和合规性要求比较高。企业交货时,提供完备的检验资料也是一个很重要的工作,通常需要花费很大的人力和时间来处理。对于这样的企业,保证每一步都合规且文件齐全的管理系统很重要。

例子4,对于跨国采购公司和design house,有几十家甚至几百家供应商是很普遍的事,质量人员如何管理好供应商准时生产出合格产品很关键,否则就可能造成全球客户缺货或工厂停产。对供应商是否有能力生产出特定需求的产品要有把控能力,而不仅仅是根据质量评审的分数;开发新项目时对过往的历史数据和客户投诉了如指掌,并通过历史数据(包括客户投诉)有能力发现潜在的质量风险并在新项目开发时采取措施,;对出货检验要有大局观,既不能无原则放货,又不能把小问题无限放大不放货。如果该企业的产品种类高达上千种,供应商又分布在全国各地,但SQE人数却很少,这时的质量管理策略怎样制定才合理?

例子5,对于医药行业,一定要符合法律法规的要求,每一步都要确保正确和准确,文件资料不能出问题,人员要有资质才能上岗,变更管理比普通企业更严格,计量器具也不能忽视,很多记录都要留档等等,这是医药行业的特点。

例子6,对于化工和钢铁行业。如果质量管理软件或其他软件系统能自动推送出对产品改进有帮助的建议,企业或许对这个功能感兴趣,以代替用人工进行的繁琐计算,如回归分析、多元回归分析和DOE等,这样会极大提高日常生产数据的利用,从而不断优化生产工艺参数,改善质量和/或降低成本。

针对不同的公司规模、人员素质、不同的产品以及过程特性等,可以采用不同的质量管理工具进行管理。合适的就是最好的,既要防患于未然又要因地制宜,不能是用工具找问题,而是应当根据问题找合适的工具。

9 如何应对客户的要求?

前文做了很多论述,企业应该有自主权限根据实际情况来选择合适的质量工具。

但是对于SPC却很特殊,因为客户要求,还不得不使用SPC。

这的确是一个难题,笔者在此也很难提供一个药到病除的解决方案。

供应商不可能冒着丢失订单的风险而违反客户的要求。针对五大手册中的SPC,是三大汽车主机厂(通用,福特,克莱斯勒)基于当初的现状,为了在汽车供应链中推动持续改进,以客户为关注焦点,不断提高客户的满意度,那么就需要不断地去寻求一种更高效率的方式来提供产品和服务。秉着这一宗旨,主机厂提出了组织的每一个成员都要投身于不断尝试更高效的方法进行持续改善,可以采用不同的统计工具达到这一效果,如柏拉图、因果图等基本工具,以及高阶的DOE、QFD等。并编制了五大工具之一的SPC手册。SPC控制图作为一种基本工具在SPC手册中做了详细的介绍。避免了当初无统一标准,各家各户要求各异,简化与减少了差异性。但该手册也明确说明这是针对SPC的一个介绍。企业根据客户要求的质量活动或者特性与客户沟通,可采用更有效的或者替代的方式。

解铃还须系铃人。

在此我们也呼吁一下以汽车供应链为主的质量行业人士,特别是主机厂的质量人,主机厂和供应商要求的是合格产品和有效的管控方式,对于具体使用何种方式来管理质量,希望主机厂在制定规则时,能够与供应商进行密切沟通,只要供应商能够证明有合适的工具进行管控,有稳定的提供合格产品并进行持续改善的能力,不要非得加上SPC这一条,少些形式主义,回归到事情的本质。

10 编后语

在查阅资料的过程中,我们发现国外有非常多从不同的角度针对SPC是否有用进行讨论与质疑,从控制图诞生之日起到现在就没有停止过,而且还有继续下去的趋势。有争论比没有争论要好,理越辩越明。

有质疑和争论,受益的不仅仅是质量人士,更大的受益者是众多的企业和企业管理者。通过质疑和争论,企业高层将能会以更高效的方式来管控质量及管理企业,使企业运营效率提高,保持竞争优势,基业长青,对整个社会的整体运行效率也大有裨益。

在此,我们欢迎感兴趣的朋友和我们交流,不论是持相同的观点还是不同的观点。也非常欢迎亲自负责过或者使用过SPC并取得效果的朋友和我们联系,我们正在积极寻找这样的企业。

最后,感谢徐廷伟先生、王洪石先生、沈凯利先生、朱小泱先生提供宝贵的素材和意见。

云质信息科技有限公司-使质量管理变的简单和高效

提供质量管理软件开发,实施,咨询与培训服务一站式解决方案

收起阅读 »

原创 | 不谈SPC的Cp、Cpk都是耍流氓!

兑现承诺。

这个拿以前的资料整理的,完成速度比较快。

准确的说:计算Cpk还有第四个条件:过程稳态;这里在原文稍微点了下,没有强调。

下一篇《当Cp、Cpk遭遇单边公差?》,由于琐事缠身,更新时间不定。

Sol_Sun

2019/10/28 收起阅读 »

这个拿以前的资料整理的,完成速度比较快。

准确的说:计算Cpk还有第四个条件:过程稳态;这里在原文稍微点了下,没有强调。

下一篇《当Cp、Cpk遭遇单边公差?》,由于琐事缠身,更新时间不定。

Sol_Sun

2019/10/28 收起阅读 »

原创 | 从变差谈Cp、Cpk和Pp、Ppk

致敬 杨格_Alan 老师,下一篇《不谈SPC的Cpk都是耍流氓》。

申明下:由于Cpk,Ppk在美系和德系标准中含义不完全一样。本文及以下全都是沿用美系标准通用的概念。

Sol_Sun

2019/10-23 收起阅读 »

原创—EXCEL SPC函数 直方图 控制图更新 增加菜单功能

原发布版本还存在一些BUG,主要是直方图分布曲线不真实(加大组数),有很多人不知道怎么用,增加了具体的说明和方便的自定义菜单栏。还有选择的数据区域为一列时组内的标准差计算存在出错(现采用了默认5个为一组)进行了全面更新。VBA是在OFFICE 2013版本下编写的,如果其它版本出错的,请发信息给我更新。如果觉得还可以,可做为加载项保存,这样在任何时候都可以调用了。

181011更新日志:增加菜单功能,应网友要求,增加了XBAR-R和-S两种控制图。增加了一些常用的工具。需要的更新下载。

收起阅读 »

181011更新日志:增加菜单功能,应网友要求,增加了XBAR-R和-S两种控制图。增加了一些常用的工具。需要的更新下载。

收起阅读 »

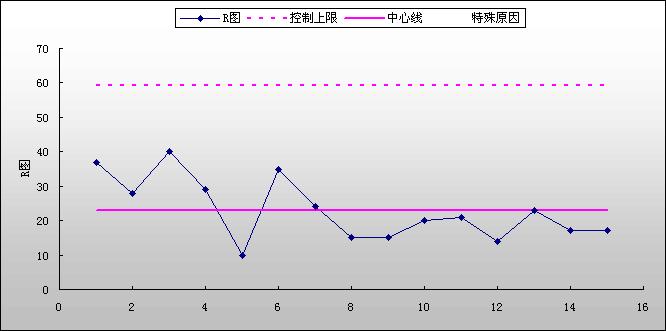

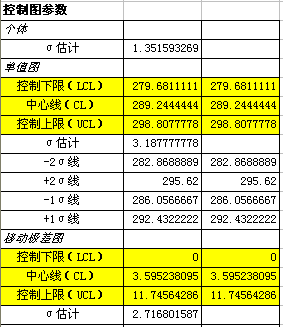

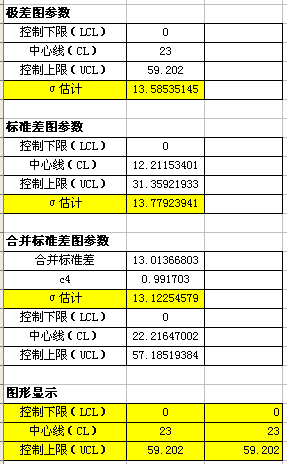

原创—excel加载项完成的Xbar-R质量分析报告

使用EXCEL加载项功能,将文件解压在c:\Program Files\Microsoft Office\Office15\Library或放在个人的加载项文件内,到Excel选项内把"qctool"选上,然后在任何文件内就可以做分析了。怎么做加载项不知道的Baidu一下吧,使用方法:选中你要做图的数据区域,按"Ctrl+shift+K"就可以自动完成了,也可以在EXCEL内自定义菜单,调用内部的”XBarR“宏来运行,这样以后分析数据就方便了。

加载后,大家也可以试试自定义的品质计算函数,只要输入=cpk(规格上限,规格下限,数据区域)就可以计算出CPK值了,当然还有PPK ,CPL ,CPU ,PPK ,PPU,PPL ,CP,PP等相关的函数。和MINITAB内对过的整体分析结果一致,组内分析因为没有找到MINITAB对标准差的计算公式,结果还是略有差异。我现组内采用的是合并标准差计算公式,有知道的也可以讨论一下!

收起阅读 »

加载后,大家也可以试试自定义的品质计算函数,只要输入=cpk(规格上限,规格下限,数据区域)就可以计算出CPK值了,当然还有PPK ,CPL ,CPU ,PPK ,PPU,PPL ,CP,PP等相关的函数。和MINITAB内对过的整体分析结果一致,组内分析因为没有找到MINITAB对标准差的计算公式,结果还是略有差异。我现组内采用的是合并标准差计算公式,有知道的也可以讨论一下!

收起阅读 »

奇文共欣赏----共享北山浮生:“人穷不能怨社会”这句话居然是错误的

不能发布外部链接,有兴趣自己度娘吧

作者通过比较遵循二八原则的幂分布和遵循八二原则的高斯分布,来深入浅出的讨论社会发展规律;并从特征的独立性出发,搞出了一套人才分布和财富分布的原理,看的人一愣一愣的。

让人觉得,基础学科的强大和伟大。

作者通过比较遵循二八原则的幂分布和遵循八二原则的高斯分布,来深入浅出的讨论社会发展规律;并从特征的独立性出发,搞出了一套人才分布和财富分布的原理,看的人一愣一愣的。

让人觉得,基础学科的强大和伟大。

实用汽车英语之问题分析模板

一般问题分析模板

很高兴和大家见面啦!后面会利用几期与大家分享OEM(Original Equipment Manufacturer)现场质量问题的分析模板,内容包括:

一般问题分析模板

尺寸匹配类模板

功能类问题模板

我们结合实战,看一些我们工作中常用,却不知道怎么表达的实用英语。第一期,我们先看看一般类问题分析模板涉及的一些英语表达:

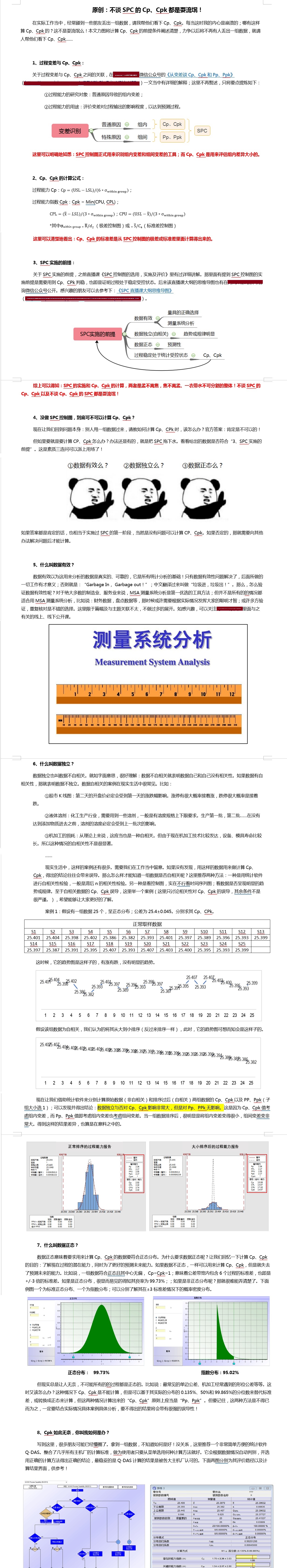

▋缺陷描述和基本信息

这张图片是汇报用的一些基础信息,我们逐一看看这些信息用英语该如何表达呢?

缺陷描述:Issue Description

报告人:Reporter

零件批次:Batch or Lot

例句:Please help me segregate all the suspected lots of the headlamps请帮我隔离所有的缺陷批次大灯

注:说起批次这个词,针对质量人来说,出了问题第一个想起来的就是要咖喱!what?是隔离啦,哈哈!那么隔离可疑物料到底应该用哪个词?我们会想到的以下几个单词:

推荐:segregate

共用车型/产品:Common/Shared Vehicle Mode

零件名称:Part Name

零件号:Part Number

发生地点、工位:Station

稍微展开一下,汽车装配线的基本工位名称:

内外饰装配:Interior/Exterior Assembly Station

底盘装配:Chassis Assembly Station

质量门:Quality Station

问题发生频次:Frequency

单一问题:Single Case

批量问题:Quantity Issue

问题类型:以下介绍几种通用的问题分类:

Quality Alert:质量警报【程度较轻】

Quality:质量问题

Engineering Issue: 工程设计类问题

Partnership Relation Issue: 对问题响应和进度的抱怨问题 【你惹恼别人啦】

例句: I will issue a complain PRR in the system as for no reply on this issue to us

因为您对该问题的消极反馈,我会在系统内发布对该问题的抱怨PRR.

供应商:supplier

重复发生:repeat issue

断点失效:clear/break point failure

▊缺陷照片拍摄技巧:

标注好缺陷位置,好坏零件对比

The defect area should be marked clearly on the part and also the comparison between OK and NG parts is necessary.

如果缺陷照片无法辨别,留好缺陷样件便于供应商确认

If the defect is hard to identify by the picture ,then keep the defect part to wait for the confirmation of the supplier

异响问题插入视频

You should attach video files to the report when meet a abnormal issue.

下期送上:一般问题分析模板中【长短期措施】的实用英语,敬请期待 !也欢迎大家关注我的微信公众号:【PVE英语学习】

收起阅读 »

Cpk也可以有置信度

这是你要的Cpk吗?

在开发一项新工艺或者购入一台新设备的时候,我们都会去看看制程或设备的Cp/Cpk。根据我多年来的经验,供应商通常的做法是取一个或一组样品,量出一组该工艺或设备的输出特性值,计算出一个Cp/Cpk值,看它是否达到顾客的期望(例如Cpk大于1.67)。这样的做法有没有什么问题?

先来回顾一下Cp和Cpk的定义。

Cp,Process Capability Ratio (PCR)

Cp=(USL-LSL)/6σ (1)

一般,制程的中心跟规格的中心不完全重合,此时需要看Cpk

Cpk=min(Cpu, Cpl)

Cpu=(USL-μ)/3σ (2)

Cpl=(μ-LSL)/3σ (3)

其中,u是制程的中心值。

规格来自于设计输入,因此,计算Cp/Cpk的关键就在于得到σ。

我们都知道,当样品量足够大时(n>25),可以用样品的的标准差s来估计整体的σ。当样品量不够大时(2<=n<=25),可以用修偏的样品标准差来估计整体的σ。

σ=s/c4 (4)

这样,我们终于可以算出我们需要的Cp/Cpk了。看似一切天衣无缝,大功告成!

可是,假如你根据一组样品算出Cpk=2,你又有多大的信心能说这个工艺或设备的能力能满足Cpk>1.67的要求呢?学过统计学的人都明白,显然不可能有100%的信心。

前面我们所做的一切可以说是Cp/Cpk的点估计,为了引入置信度的概念,我们需要做区间估计或者假设检验。

如果输出特性值服从正态分布,100(1-α)%置信度下Cp/Cpk的置信区间分别为(来自page 359, introduction to statistical quality control, 6ED, Douglas C. Montgomery):

(5)

(6)

除此之外,我们也可以取N组样品,得到N个Cp/Cpk,然后对Cpk做假设检验。如:

H0:Cpk=1.67

H1:Cpk>1.67

只是不知道Cpk是否符合正态分布,如果不是,也可以使用一些函数变换使其服从正态分布后再做假设检验。

这样得到的Cp/Cpk的估计是不是更加有信心了?

谢谢点赞! 收起阅读 »

在开发一项新工艺或者购入一台新设备的时候,我们都会去看看制程或设备的Cp/Cpk。根据我多年来的经验,供应商通常的做法是取一个或一组样品,量出一组该工艺或设备的输出特性值,计算出一个Cp/Cpk值,看它是否达到顾客的期望(例如Cpk大于1.67)。这样的做法有没有什么问题?

先来回顾一下Cp和Cpk的定义。

Cp,Process Capability Ratio (PCR)

Cp=(USL-LSL)/6σ (1)

一般,制程的中心跟规格的中心不完全重合,此时需要看Cpk

Cpk=min(Cpu, Cpl)

Cpu=(USL-μ)/3σ (2)

Cpl=(μ-LSL)/3σ (3)

其中,u是制程的中心值。

规格来自于设计输入,因此,计算Cp/Cpk的关键就在于得到σ。

我们都知道,当样品量足够大时(n>25),可以用样品的的标准差s来估计整体的σ。当样品量不够大时(2<=n<=25),可以用修偏的样品标准差来估计整体的σ。

σ=s/c4 (4)

这样,我们终于可以算出我们需要的Cp/Cpk了。看似一切天衣无缝,大功告成!

可是,假如你根据一组样品算出Cpk=2,你又有多大的信心能说这个工艺或设备的能力能满足Cpk>1.67的要求呢?学过统计学的人都明白,显然不可能有100%的信心。

前面我们所做的一切可以说是Cp/Cpk的点估计,为了引入置信度的概念,我们需要做区间估计或者假设检验。

如果输出特性值服从正态分布,100(1-α)%置信度下Cp/Cpk的置信区间分别为(来自page 359, introduction to statistical quality control, 6ED, Douglas C. Montgomery):

(5)

(6)

除此之外,我们也可以取N组样品,得到N个Cp/Cpk,然后对Cpk做假设检验。如:

H0:Cpk=1.67

H1:Cpk>1.67

只是不知道Cpk是否符合正态分布,如果不是,也可以使用一些函数变换使其服从正态分布后再做假设检验。

这样得到的Cp/Cpk的估计是不是更加有信心了?

谢谢点赞! 收起阅读 »

SPC应用浅谈

前言:

看到同事A君在写”SPC统计过程控制程序”,于是讨论了下,在此将讨论过程中的部分对话及讨论后我的思考整理总结下,留作纪念,也看看过段时间后自己回过头来再看,是否有进步。

背景介绍:

1.公司在申请IATF16949 2016认证;属于新申请认证,包括需要按照IATF16949要求重新构建体系文件,包括SPC统计过程控制程序。

2.文中的问,指的是我在问A君,答:指A君在回答;comment是我对A君回答的反应和思考;

3.电源产品主要制程:锡膏印刷—SPI(每块PCB选5-10个点,100%检测)—贴片---回炉焊---AOI(PCB上焊接点100%检测)---插件(手工插件)---波峰焊(常见的波峰焊,非选择性波峰焊)—touch up ---组装—安全测试1---功能测试1---aging---安全测试2---功能测试2(测试都是100%测试)---包装。

问:写这个程序的目的是什么

答:(楞了一下,犹豫了3秒)体系的要求哇,老师布置的目的。

comment: 完蛋了,以此为目的的程序文件注定会沦为paper work.

问:我们用SPC的目的是什么呢?

答:监控过程趋势,确定是否有变异,计算Cpk.

Comment: 监控过程趋势,确定是否有变异,这个可以理解。计算cpk是什么意思?某些SPC控制图,如均值极差图,是可以直接计算Cpk的,但是有的SPC控制图如P图 U图,是不能直接计算Cpk的。很明显,这里A君将SPC中应用最广的均值极差图法等同为SPC了.

问:程序文件中有定义SPC监控哪些点呢?

答:有锡膏厚度 功能测试的一些电性能参数 和组装后的几个成品尺寸;

问:控制方法和抽样方式呢?

答:都是均值极差法和等距离抽样

Comment:锡膏厚度有SPI 100%检测,且SPI的测试软件有集成及实时显示每个测试点的厚度值及趋势图,对此有必要再另做SPC吗?可否直接应用SPI的图示? 毕竟SPC的等距抽样也是从SPI的数据中抽取的,SPI都已经是100%检测,为什么还要抽取数据,做个SPC?

当然,SPI趋势图中只有规格上下限,没有控制上下限,如果能和SPI供应商合作,预留出控制上线限的设置或者应用SPC的思路来管控SPI趋势图(如彩虹图),就更好了.另外SPI中有大量的数量都没有好好的分析,可惜了.(跑题了);

功能测试是ATE自动化100%测试的,ATE有记录数据,没有图表显示趋势。根据经验,与规格相比,产品的实际电性能表现的变异太小(如规格100±1,实际表现在100±0.02),即PPK CPK远远大于2。这种情况下,均值极差图可以用,但是若出现超出控制线的点(此时控制线在100±0.02范围内,而异常点也在100±0.02范围内)的情况,该怎么做?公司此时是否有能力和资源去分析和调整?或者说,从经济性的角度讲:是否有必要再去调整?这种情况下,是否用P图更合适?

认可组装尺寸的抽样方法和控制方式,但是将组装尺寸的SPC放在OQC位置(离线,产品入库前检查)来进行,就与SPC初衷之一的”预防理念”背道而驰了.

最后:当前产品的生产方式为小批量多批次,同时广泛使用有如SPI AOI ATE等100%自动化检测的设备,在这种情况下,该如何做SPC呢? 收起阅读 »

看到同事A君在写”SPC统计过程控制程序”,于是讨论了下,在此将讨论过程中的部分对话及讨论后我的思考整理总结下,留作纪念,也看看过段时间后自己回过头来再看,是否有进步。

背景介绍:

1.公司在申请IATF16949 2016认证;属于新申请认证,包括需要按照IATF16949要求重新构建体系文件,包括SPC统计过程控制程序。

2.文中的问,指的是我在问A君,答:指A君在回答;comment是我对A君回答的反应和思考;

3.电源产品主要制程:锡膏印刷—SPI(每块PCB选5-10个点,100%检测)—贴片---回炉焊---AOI(PCB上焊接点100%检测)---插件(手工插件)---波峰焊(常见的波峰焊,非选择性波峰焊)—touch up ---组装—安全测试1---功能测试1---aging---安全测试2---功能测试2(测试都是100%测试)---包装。

问:写这个程序的目的是什么

答:(楞了一下,犹豫了3秒)体系的要求哇,老师布置的目的。

comment: 完蛋了,以此为目的的程序文件注定会沦为paper work.

问:我们用SPC的目的是什么呢?

答:监控过程趋势,确定是否有变异,计算Cpk.

Comment: 监控过程趋势,确定是否有变异,这个可以理解。计算cpk是什么意思?某些SPC控制图,如均值极差图,是可以直接计算Cpk的,但是有的SPC控制图如P图 U图,是不能直接计算Cpk的。很明显,这里A君将SPC中应用最广的均值极差图法等同为SPC了.

问:程序文件中有定义SPC监控哪些点呢?

答:有锡膏厚度 功能测试的一些电性能参数 和组装后的几个成品尺寸;

问:控制方法和抽样方式呢?

答:都是均值极差法和等距离抽样

Comment:锡膏厚度有SPI 100%检测,且SPI的测试软件有集成及实时显示每个测试点的厚度值及趋势图,对此有必要再另做SPC吗?可否直接应用SPI的图示? 毕竟SPC的等距抽样也是从SPI的数据中抽取的,SPI都已经是100%检测,为什么还要抽取数据,做个SPC?

当然,SPI趋势图中只有规格上下限,没有控制上下限,如果能和SPI供应商合作,预留出控制上线限的设置或者应用SPC的思路来管控SPI趋势图(如彩虹图),就更好了.另外SPI中有大量的数量都没有好好的分析,可惜了.(跑题了);

功能测试是ATE自动化100%测试的,ATE有记录数据,没有图表显示趋势。根据经验,与规格相比,产品的实际电性能表现的变异太小(如规格100±1,实际表现在100±0.02),即PPK CPK远远大于2。这种情况下,均值极差图可以用,但是若出现超出控制线的点(此时控制线在100±0.02范围内,而异常点也在100±0.02范围内)的情况,该怎么做?公司此时是否有能力和资源去分析和调整?或者说,从经济性的角度讲:是否有必要再去调整?这种情况下,是否用P图更合适?

认可组装尺寸的抽样方法和控制方式,但是将组装尺寸的SPC放在OQC位置(离线,产品入库前检查)来进行,就与SPC初衷之一的”预防理念”背道而驰了.

最后:当前产品的生产方式为小批量多批次,同时广泛使用有如SPI AOI ATE等100%自动化检测的设备,在这种情况下,该如何做SPC呢? 收起阅读 »

用Javascript + Access做了一个网页版的SPC

///2020-10-28更新///

因为原公司IT限制,只能通过IE的activeX控件读写文件,没法走客户端-服务器模式。

好几年了,刚发现最新的Edge已经不支持了。

主要源代码如附件。主要功能由这个js文件执行。echart.js网上就有。其他的html文件是因为涉及公司信息就不放上了。

可以实现以下特点:

1. 员工密码管理,指定能访问的线别

2. 8个判异准则任意组合,异常点自动红色,可以在报警后定制对话框内容。

3. 自动生成图形,图形可以放大查看细节。

4. 自动按周生成SPC报警率趋势图,Ppk趋势图。

5. 汇总生成SPC报警汇总表。

6. 生产线不需要额外投入软件/硬件成本,浏览器即可。

目前在产线使用良好

收起阅读 »

因为原公司IT限制,只能通过IE的activeX控件读写文件,没法走客户端-服务器模式。

好几年了,刚发现最新的Edge已经不支持了。

主要源代码如附件。主要功能由这个js文件执行。echart.js网上就有。其他的html文件是因为涉及公司信息就不放上了。

可以实现以下特点:

1. 员工密码管理,指定能访问的线别

2. 8个判异准则任意组合,异常点自动红色,可以在报警后定制对话框内容。

3. 自动生成图形,图形可以放大查看细节。

4. 自动按周生成SPC报警率趋势图,Ppk趋势图。

5. 汇总生成SPC报警汇总表。

6. 生产线不需要额外投入软件/硬件成本,浏览器即可。

目前在产线使用良好

收起阅读 »

1分钟教你制作区域控制图

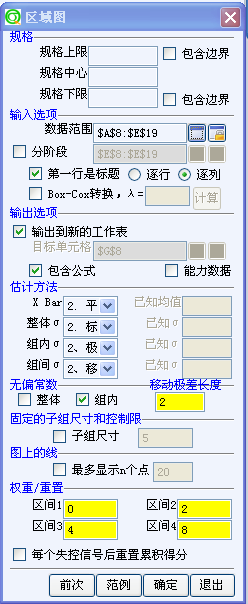

您在一家加工厂工作,关注质量的提高。您决定每日对每个班次(共五个班次)生产的 10 套汽缸(共计 50 个样本)的长度进行测量。由于区域控制图非常易于解释,因此您决定用它来评估数据。您还决定在每个不受控制信号后重置累积的分值。

长度

数据1 数据2 数据3 数据4 数据5

601.472 599.672 599.672 600.672 598.672

601.072 599.172 600.472 599.772 598.972

600.172 601.272 601.372 600.072 599.972

599.972 600.372 598.472 597.715 598.172

599.972 597.972 598.872 599.972 600.072

599.972 597.972 598.872 599.972 600.072

599.072 599.872 599.272 599.372 601.572

601.172 601.272 601.672 600.572 600.072

601.172 601.072 601.172 600.072 600.16

599.972 601.172 600.76 601.572 601.372

操作:

1, 6SQ统计--控制图--子组的变量:区域

2,选择对应的数据列

3,点击确定输出结果.

解释结果

子组 6 的累积分值等于 8,表示过程不受控制。您发现操作员在子组 6 后重置了机器,因为他认为该机器出现了脱位。但是,区域控制图检测到过程在子组 10 处也不受控制。在看到区域控制图上子组 7-10 中接下来的上升之后,您确定操作员可能对子组 6 处识别出的问题补偿过度。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

长度

数据1 数据2 数据3 数据4 数据5

601.472 599.672 599.672 600.672 598.672

601.072 599.172 600.472 599.772 598.972

600.172 601.272 601.372 600.072 599.972

599.972 600.372 598.472 597.715 598.172

599.972 597.972 598.872 599.972 600.072

599.972 597.972 598.872 599.972 600.072

599.072 599.872 599.272 599.372 601.572

601.172 601.272 601.672 600.572 600.072

601.172 601.072 601.172 600.072 600.16

599.972 601.172 600.76 601.572 601.372

操作:

1, 6SQ统计--控制图--子组的变量:区域

2,选择对应的数据列

3,点击确定输出结果.

解释结果

子组 6 的累积分值等于 8,表示过程不受控制。您发现操作员在子组 6 后重置了机器,因为他认为该机器出现了脱位。但是,区域控制图检测到过程在子组 10 处也不受控制。在看到区域控制图上子组 7-10 中接下来的上升之后,您确定操作员可能对子组 6 处识别出的问题补偿过度。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

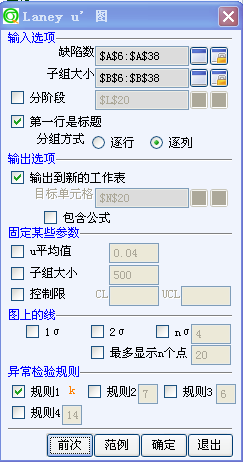

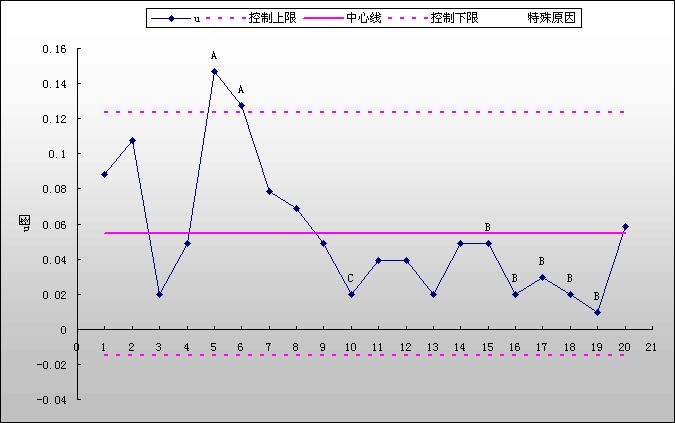

1分钟教你制作Laney u'控制图

什么是 Laney U' 控制图?

Laney U' 控制图与传统 U 控制图十分相似。这两种控制图都可帮助您监控过程中生产的每单位缺陷数。Laney U' 控制图在以下情况中非常有用:

您的子组非常大,且您的数据存在过度离散现象。

您的数据存在过度集中现象。

Laney U' 控制图的计算包括西格玛 Z,它是对过度离散或过度集中的调整。西格玛 Z 值为 1 表明不需要调整,并且 Laney U' 控制图与传统 U 控制图完全相同。

一家连锁医院的工作人员每周都记录药物错误使用的次数。错误示例包括服药时间错误、剂量错误和药物错误。

这家连锁医院接待大量的患者,平均每周 7500 人。数据显示出较大数量的过度离散。工作人员决定使用 Laney U' 控制图(而不使用传统 U 控制图)来监控药物错误使用次数.

错误 患者

71 5750

15 9010

84 7179

56 6830

18 7134

69 8478

12 8858

20 7412

39 7537

93 8957

62 8330

33 9810

3 8645

79 5716

12 9240

28 7243

91 8846

42 6215

31 4718

13 4993

68 9356

15 7654

147 4535

67 5659

52 5593

94 9550

82 7589

91 8520

7 9606

58 6808

61 8876

16 5355

操作:

1, 6SQ统计--控制图--属性控制图:Laney u'

2,选择对应的数据列

3,点击确定输出结果.

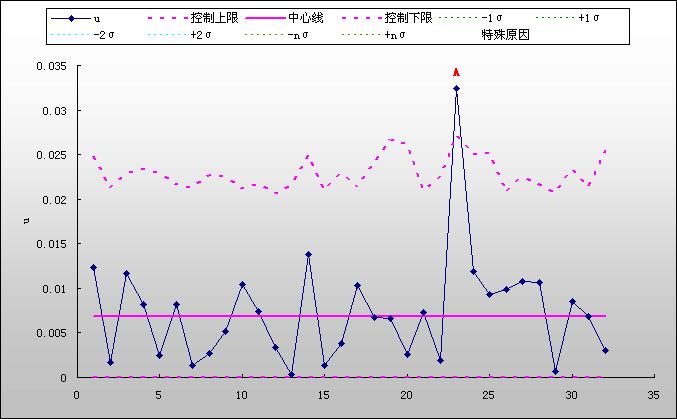

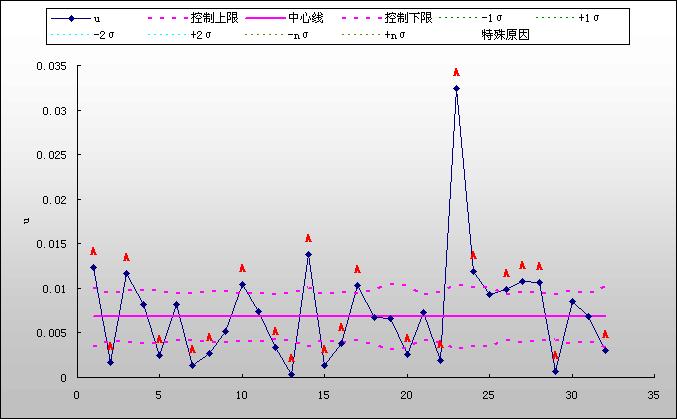

解释结果

第 23 周的药物错误使用次数异常高。此数据点不受控制,应该加以调查研究。

查看在传统 U 控制图上标绘的相同数据,请参见下图,非常多的超控点。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

Laney U' 控制图与传统 U 控制图十分相似。这两种控制图都可帮助您监控过程中生产的每单位缺陷数。Laney U' 控制图在以下情况中非常有用:

您的子组非常大,且您的数据存在过度离散现象。

您的数据存在过度集中现象。

Laney U' 控制图的计算包括西格玛 Z,它是对过度离散或过度集中的调整。西格玛 Z 值为 1 表明不需要调整,并且 Laney U' 控制图与传统 U 控制图完全相同。

一家连锁医院的工作人员每周都记录药物错误使用的次数。错误示例包括服药时间错误、剂量错误和药物错误。

这家连锁医院接待大量的患者,平均每周 7500 人。数据显示出较大数量的过度离散。工作人员决定使用 Laney U' 控制图(而不使用传统 U 控制图)来监控药物错误使用次数.

错误 患者

71 5750

15 9010

84 7179

56 6830

18 7134

69 8478

12 8858

20 7412

39 7537

93 8957

62 8330

33 9810

3 8645

79 5716

12 9240

28 7243

91 8846

42 6215

31 4718

13 4993

68 9356

15 7654

147 4535

67 5659

52 5593

94 9550

82 7589

91 8520

7 9606

58 6808

61 8876

16 5355

操作:

1, 6SQ统计--控制图--属性控制图:Laney u'

2,选择对应的数据列

3,点击确定输出结果.

解释结果

第 23 周的药物错误使用次数异常高。此数据点不受控制,应该加以调查研究。

查看在传统 U 控制图上标绘的相同数据,请参见下图,非常多的超控点。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

过来者眼中的质量经理人职业规划(下)

信息来源:文章转载自网络

在全球化的今天,假设不需要工作签证,假设你的英文很棒,棒得跟美国人一样。

全球化的真正含义是,人口是可以互相流动的,那么在座的这些人的质量回报是多少。大概一个证书是7万多美金年薪,五个或更多的证书是8万多9万年薪或者是更高。当然你的英文不行,你出不了国门,你那就完了,因为在中国工资永远是最低的,我们的人口最多嘛。但是我想倒过来讲就是,我们有些人确实是美国质量协会认可的,就是在全球范围内他的工资程度应该是这样一个水平。当然有人开玩笑说,我不满足这个,我还想赚得想要更多。那你可能要去经商了,打工是打不了那么多钱的。这是我讲的非常重要的一个生涯回报的概念。目前这个管理领域里所面临的客体跟压力,讲回我们自己,就是能力的层次是有阶梯的,你需要往上爬。再者,就是你要确定自己是通才还是专才,往哪条路上走,3年5年以后要干什么。

我讲一个故事给大家听。

我记得93、94年的时候,我从英国管理学院,曼切斯特管理学院学完管理学位我就想回亚洲,那时候我们中国的情况并不是特别好。 93、94年很早的时候,尤其是93年的时候。八九political风波,然后整个经济非常的疲塌。但是因为我是学管理的,所以就看的很远,说学管理的在国外要去管一个公司很难,不管它的政治问题、文化问题、历史的渊源,很难说一个中国人的经历管上几百个老外,更不用说在外国的企业是一个华人的总经理管上上千个老外,是几乎不可能的,所以我就想回亚洲。那么信息一出以后的话,当时很多跨国公司来找我。可口可乐公司在亚太区的总裁,香港太古洋行的事业部的总经理来找我在曼切斯特商学院来见我,他跟我谈了很多事,我当然非常犹豫,当然也想回亚洲。他最后一个问题,非常关键的一个问题问我是这样的。他说我们已经谈了很多的,That is not a problem.他说这都不是问题。我问了很多问题,包括什么香港房子很贵啊,因为他的总部在香港,他说香港房子很贵that is not a problem ,他说这不是问题。他认为呢能拿钱搞定的问题都不是问题,但他最后问我的是,I have one question,last question toask you。他说我最后一个问题要问你。就是我们可口可乐这个业务在中国发展得非常快,在香港台湾都非常快。We have so many opportunities,我们有很多机会,you can find a job in our group anyway ,他说你可以在我的公司里面找任何工作,you are always welcome。但是,这是他问我的,but, I‘d like to ask you ,what do you see of in ten years’ time ,他说你在十年之内能看自己,自己应该是一个什么角色,他问我你十年以后会变成什么模样。

很多人会问洪老师你当时怎么回答,他在问我career的问题,在问我生涯的问题。

我先卖个关子,不在这边告诉你。但是这个问题如果你回答好了,这个工作就是你的。我回答的,我现在想来,我回答得非常好。因为叫知己知彼,明白我心中是有准备的。他听到我的回答,他说,OK,that is no problem,that is not aproblem。I will see you inHongkong。他说他see me in Hongkong的意思,也就是说我的工作就是我的了。一个月以后,我带着全家连根从英国拔起,回到了香港,那个时候香港还没有回归,还是个殖民地。由此开始了我在亚洲的生涯。

我现在还感激他,非常感激他。他跟我第一次谈到了生涯的问题。很多人非常想知道你当时是怎样回答他。我可以告诉大家,当时我如果回答得不好,没有一个非常清晰的认识,可能他会想想看。

我们现在回过来讲,在中国这个人文环境里边,同样我问你,what do you see youself in ten years‘ time。也就是说,十年以后在座的怎么看我们的将来,是怎样的发展。有一天总经理把你找进去说,您在各方面都干得不错,我们公司有很多机会,十年后您看您想变成什么,你怎么来看自己。你准备好回答这个问题了吗?

回过来我讲一个非常现实的问题,就是在我们中国发展的人文环境里面,如果说做质量的,很多人会茫然。

因为质量工作在我们工作社会里边是一个非常吃力不讨好的事。在公司里边,只要质量不出问题那都是很自然的,没有人会想起你。只要产品质量什么东西,客户那边发生问题都是你的,你没把活干好,工资大概未必是最高的,活是最累的,正常的重要的决策是不会来找你的,人事、销售、财务是最受重视的,质量经理人的位置都不知道在哪里。真正问你10年以后能干什么,或者是问你创造多少的价值,你又苦于没有数据拿出来、说不出来的。你只能说老板我帮你搞定ISO9000的证书,他就会问你这个东西花了我多少钱,但是我问你你能帮企业赚了多少钱,你就瞠目结舌,你就说不出来。从这里讲的话,而且你看看我们这个社会,我们这个社会是不太讲究质量的,质量在我们环境里边是非常受到漠视的东西。因此从这个角度讲,我们可以发现我们老板对质量的追求是马马虎虎。我们打电话都有一个人文环境,“老兄,你最近怎么样?还混得不错吧?”“诶呀,OKOK啦,混得马马虎虎啦”做什么事都马马虎虎,不追求尽善尽美。那么在这样一个人文环境里面,我们这些质量经理人是怎么样去定位的。

我们学质量的人,大部分人莽打莽撞进来的人,有的是学工程数理、设备出生的,不是学文科出生的。

我的统计数据和学生告诉我,大部分的人都是学工程出身的。但是我们最弱的是在文化、人际关系沟通跟领导力方面,而这个是我们社会最强调的,我们社会最讲人际关系、沟通、领导力、文化这些东西,但我们又是最弱的。你怎么在一个强弱不对称的情况下寻找自己专业的突破,这也是给大家提出的挑战。

我们的职业生涯在8到10年以后发展的瓶颈在会隐形的出现,在你35岁到45岁左右,会显现你的中年危机。为什么一般到35岁到40岁左右会显现你的中年危机?这个时候您在公司最高,你知道的东西你下属基本上都知道,他的工资只有你的一半,他比你年轻,比你更能干,速度和反应比你更快,而且拍老板的马屁拍得比你更好。所以一有风吹草动,要么老板就会把你干掉,要么不干掉的话,把你晾在边上让你没有自尊,让你逼着走人。但是为什么说中年危机是在35到45岁呢?房子没供完,车子没供完,上有老下有小,小孩还没有出来干活,所以你的财务压力最大,你这个时候最郁闷。

怎样去应对中年危机呢?

我有一个很有意思的法宝。你怎么用动态的角度来看看自己生涯的发展。讲一些正面的东西,其实我们国家给你一个非常大的舞台,你有社会发展能力、专业技能、方法技能、综合能力,你回过头来看看自己我有这些东西没有,这是事业公司对我的要求。我们的知识是否在不断地衰退,您在公司干活的十年之内,您在您的专业知识、技术知识、学术知识方面,尤其您看到这条绿线,一些数据表明专业知识方面它的半衰期还是非常快的,一般5到6年就是一个周期。

如果你在这5到6年之内没有学习,如果你在公司打工期间之内,不断重复做以前做的事情,比如你今年做的事情跟去年做的事情是一样的。那么公司要手起刀落要切要裁你的时候,你不要去怪公司,你只能怪自己,因为你对公司的价值越来越小。反过来思考,我们怎么能够让我们的知识能够应应时代的步伐不断往前走。那你看看质量管理这些年做了些什么,在这七八十年发展了什么。

吴总今天早上讲了一点非常重要的,叫小Q和大Q的概念。在座很多的质量经理人讲起产品质量规 格、技术标准,头头是道,很在行。讲起什么讲叫控制、预防、保证、持续改进,讲起什么叫可持续发展,他就开始有点远了。我们现在讲到质量的发展,如果你去看看2009年推出的ISO9000:9004,里面讲到了用质量发展的方法来管理公司的可持续性发展,就是业务的可持续发展,它里边没有我们通常讲到的产品质量这一方面,它讲到的概念非常大。现在我们从看样、检验、控制、改善、品控系统、保证系统、质量管理系统,讲到了经营管理系统,在座的多少人在这个领域里走得非常快,您对那些高端的东西掌握得非常地道。如果你掌握不了,当我们这个社会走到这个领域里去的时候,你的知识就落后了,所以有时我们要看看我们有没有追上去,而且要走在其他人的前面。延伸阅读:从30岁到35岁:为你的生命多积累一些厚度

一个完整的质量管理的内涵式是非常丰富的,它不只是工具,也不只是流程,它包括系统、战略、领导力、团队、文化,它几乎是包罗万象。我们团队里面有多少人掌握了应知应会的能力,我们的流程里掌握了多少管理的方法,我们在工具里、在系统里又有多少可以拿出来跟大家分享,跟大家往前走的东西?如果有一天洪老师跟你讨论什么是战略性的指南观念,那你又知道多少?当你在整个质量管理内涵里面知道很少,三分之一、二分之一的时候,这就是我们的动力,也是我们的压力,你要去学习。

小Q、大Q的概念在不断地演绎,这两年世界发展得非常快,尤其在中国产业升级换代的时候,有几个领域大家需要关注的,就是:第一个领域,质量要拉起来做。要从产品的质量走向组织卓越,所以要点的质量做到线的质量,要做到面的质量。在座的质量经理人要去经营好点线面的关系。另外一个就是我们从事制造行业的质量,很多人很熟,但是服务业的质量,你知不知道?服务业的质量怎么做,这个社会发展得非常快,我们中国的制造业产业大国都开始要转型,在转型的过程中,我们怎么去探索第二层第三层,这也是我们讲到的点线面拉起来做跟我们实现在职业生涯转型的一个方面,将来一个非常好的方向。

我讲一个总结性的东西,调查显示42.37%的被调查者表明,他们面临的最大困难是缺少发展空间。其实白领感觉到缺少发展空间,有的是单位造成的,但是相当一部分是个人自己造成的。

当你迈出学校的大门就必须开始一系列意识的转换,首先是从学校人到社会人的转换,然后是从知识人到能力人的转换,第三是从自然人到单位人或企业人的转换,机会空间与三种转换密切相关,如何获取机会,更来自于自己的心态,自己对自己的定义。

也就是说,职业的学习跟能力发展的要求。职业能力是一种实践与经验的结果,是相应在行为方面的永久变化,所以我们要不断给自己寻找机会,去发展与自己职业发展相关变化的东西。在企业打工,最麻烦的、最大的危机,是假设你自己想到过去的两到三年不断地重复你以前做的事情,没有在学习,你要有一个紧迫感,要去学习。最好的方法是ASQ。ASQ给我最大的感触就是“知识体很丰富,知识库方面也是非常完善的”。

回到刚才讲的,如果你去看任何大的公司,现在进进出出的全是帅哥美女,都是年轻人,30年以后还是年轻人。那我们这些人还怎么继续有价值?我的感悟就是,你自己的能力、你自己的知识,一定要超越你的同龄人,要把你自己的企业作为学习平台,不断去经营自己的生涯,以至有一天当企业不要你了,或者你离开企业了,你继续有这个生涯可以贡献给社会。

有人问我,世界上什么职业最好。我说行行出状元,没有一个职业是最好的,也没有一个职业是最差的。什么样的生涯才算最成功?什么样的生涯都可以成功。你问我衡量成功人 士的有三条,我的答案会是什么吗?第一,在这个行业里边,你是最擅长的是什么。因为只有擅长,有天赋,才能出色。第二点就是这个东西你是喜欢的。如果是喜欢的你就会开心,你不会忧郁。第三条是这个行,这个职业,还能够给你带来一定的财富。只要符合这三条,任何职业都是成功的职业。

最后一个问题问大家,就是你选择质量经理人这个生涯,不管你走“通才”还是“专才”的路,是根据这三条来衡量的吗?如果不是,你早点放弃,早点转行,你现在还有时间。如果有人选择质量经理只是因为这个工作离我比较近,这个工作钱还可以,其实我对这个东西就不感兴趣,又不擅长,又不开心,那你不会成功的,你会非常快地成为“4050”。这就是我们职业给我们的危机感。最好是兴趣、爱好、追求、职业定位,短期、中期、长期的学习,这一切ASQ给你安排得非常好。大家上它那个平台做一个借鉴,让它领着大家往前走,该拿证的拿证,该参加的参加,该学习的学习。就是一定要让自己的事业生涯引导之下超越我的同行,超越我的同事,永远记得不断地学习。

我给几条质量经理人的总结:

要从关注产品质量走向关注组织卓越,要拉起来做。做小质量只有企业价值,没有社会价值,换一个行业,企业倒闭了,你那些知识一钱不值。所以你要把产品质量拉到组织卓越,要从自身的企业价值转换成可持续实现的社会价值,要成为社会人,要从打工的心态转换成对终身生涯的追求,所以以能力提升为主线,在终身学习的路径,是你应对将来职业生涯发展所有风波中最好的武器。最后希望大家持续不断去学习!

收起阅读 »

过来人眼中的质量经理人职业规划(上)

信息来源:文章转载自网络

我现在是一个自由职业人,游走于公司打工跟为企业社会服务之间,所以我今天在这里说,我没有任何工作,但是我非常忙。我服务企业,我有很多非常高端的客户。也有可能过几天,我会在某家企业做高管。

质量管理这个专业在最近这么多年的发展对我们的职业生涯规划以及将来的发展有些什么样的启示?

首先我来讲一下质量经理人生涯漫谈。所谓生涯是一种知己知彼,百战不殆的追求过程。很多时候,生涯不是公司所给的,是自己去确定的。很多学者做过生涯的研究。比如说六十年代,甚至是三十年代,我们都会发现,很多人都对生涯进行过定义,不管他讲得对不对。什么叫生涯?生涯就是在一系列相关工作中按身份和荣誉的等级一个可以预测的方法迈进的一个路径。另外的话,你要用动态的观念来看自己生活和工作。并可以对自己的不同阶段行动,贡献和回报进行有意义的解释。

很多人会问我是如何进入质量行业的,其实我跟很多人一样都是莽打莽撞的,但是你回过来看看,一个人的生涯怎么去有意义的规划,其实是一个非常有意思的课题。ASQ对生涯有一个非常好的诠释。它是用英文写的。意思就是说“你要把你的生涯去发展的第一步,你就要意识到是你自己而不是你的公司,对你自己的生涯发展起决定性的作用!”,生涯是自己的事,不是公司的事。一个成功的生涯在质量方面必须要从一个非常清晰的视野、愿景的说明,你的教育跟培训,非常清楚自己职业生涯的发展阶段以及你专业的证书。

有几个要求能够促使一个生涯成功的,一是你要愿景。什么是愿景?想到三年五年以后的事情。另一个就是你要有必要的教育跟培训,还有一个非常清晰的计划,是通才还是专才。职业经理人现在面临非常大的困扰。第一个困扰就是工作带给你的是什么?工作最难突破的是什么?工作最难保障的是什么?一份工和一份职业是不一样的,它们的心态不一样。很多人虽然做到了质量经理,甚至是质量总监,但在他心里边只是一份工。隔壁有一个公司,稍好点待遇,他就跳了!有的是纵的跳,有的是横的跳。你问很多人打工,他把自己还作为一个打工者,但是我可以告诉你,打工者的心态跟生涯的心态是不一样的。以上三个问题,大家可以自己好好思考一下。

中国,历来是“人口大国”,但绝不是“人才大国”。现在大家都知道,大学生找一份工作非常不容易。我们国家每年以六百份的速度不断的制造出大量的大学生。那么,要从这里边脱颖而出,你必须是人才!那么人跟人才之间的区别在哪里?实际上企业管理对我们职业经理人是提出很多要求的。质量经理人对职业也提出了很多要求。这是在自己的要求跟企业的要求完全能够吻合的情况下,这些人才就会脱颖而出。有人会问:“普通人跟人才之间的区别在哪里?”,我会告诉你,大概在正常情况下,不管你是否有权势,还是富几代,社会环境没有,大多数都是属于那一类的,其本是都是很普通的老百姓。我们这些人受过一定专业教育的,怎么能够往前走,成为一个脱颖而出的人才。不是你的家庭背景,不是你的经济实力,是你自己的能力。自己的能力有很多能力,大家可以看到,比如说我们把能力拿下来,它就有很多不同的能力。能力应知应会应表现。你的知识层次,你的操作层次以及你的行为表现和心里素质,都是人才构成的一个部分。人很有意思的是,在不同年龄发展阶段,你的能力的水平,你的能力维度是不一样的。社会企业对你的要求,以及你自己对自己的期许是不一样的。那么这些能力的东西就由“不可能”变成“解决在生活中各个阶段问题的能力”。

我们可以把职业生涯作为轴线的人生舞台,把年龄放进去。

大概出生到14岁是一个发展自我的概念。15到24岁是对发展实践、能力、天分了解的阶段,包括你的大学,你在探索。从25到44岁是寻找合适的职业并投入这些活动,以便来建立自己的职业生涯。一般在这个阶段,我们中国人的话叫做“三十而立”。到三十几岁到四十岁,如还找不到自己的定位,那你就比较危险了。那么到45岁至64岁是努力来维持跟提升生涯的阶段。这个年龄它是要到64岁,我想它是非常有道理的。在65岁 以后,个人的能力跟责任减弱,准备退休的时候。那么现在在中国,在全世界面临人口老年化的问题。为什么这样讲?这是一个社会的要求,是一个社会的必然。尤其在我们国家,是一个倒三角的情况。社会恭喜的财富让年轻人来承担养老的金额。

现在在我们国家有一个重要的现象,跟我们各位都有关系的,这就是说我们社会的老年化现象及倒三角的现象就是老年人越来越多。尤其是我们国家的独生子女,年轻人的素养在下降。年轻人贡献的社会财富以及不足以支持我们这一代人养老的钱。社会唯一难做的事就是让老人继续工作,延迟退休。那么在这样的情况下,意味着各位的职业生涯不得不在政府的规定之下要继续延长,那我们职业生涯的轴线就拉得更长。

如果你去任何一个工厂,去任何上海的写字楼,进进出出的全是年青人,风华正茂。如果你三十年以后,再去大楼去看,仍然是年轻人。你会想,当时的年轻人到哪里去了?很多人都在大企业工作,非常自豪。但是你可以想象大学生毕业二十几岁进企业,公司大部分是年轻人。但是不可能所有的年轻人都会同一时间退休。也就是你很难想象三十年后,全部都是六十几岁的老人在工作,这是不可能的事情,那么我们这些人到哪里去了。所以这是一个非常重要的问题。

我们现在所要关注的是探索、建立、维持阶段。尤其是三十岁左右要给自己定位。如再定不下来,就非常难了。人生发展阶段实际是一个“九I”的模型,由下往上走。大致上是三个阶段,knowing、doing跟enjoying。第一阶段就是I wait;第二个阶段就是I know,我知道;第三个阶段就是I want,我想要;然后呢,第四个阶段是I learn,我去学习;学到了知识以后,再下一步第五阶段就是I transform,我把我学到的知识转换为可疑做的一些东西;再下一阶段就是I do,我去实现,我去做;再下一个阶段就是要有成就感,Iachieve,我成就了什么东西,大大小小的成就;再下面就是Ienjoy,就是你开始去欣赏你自己的人生;最后一个阶段就是I actualize,在精神层面你实现了你的追求,你很洒脱,很超脱。这个阶段的话,它非常形象地描述了人生阶段的职业生涯,或者是自己的人生是怎样往前走的。可能这个阶段的话,应了中国的一句话,叫做“三十而立,四十而不惑,五十而知天命”。

那么这个阶段对于我们大家有什么优势,有什么感悟的东西呢?就是感悟的东西是从能力的角度来分析的,就是一个人有能力他可以感悟到很多,他沿着正常的路线在那走,我们先看,就是质量经理人。质量经理人在这里边所讲到的,就是他所应该具有的东西让他正常地沿着刚才那个路径往前走,那么这里边一些正常的东西呢,是包括哪几个方面呢?比如说他有自我评估,他有正面的人生观、心理状况等级,他有很多的专业知识。我们把它简单的讲起来,能力的表申叫应知应会应表现,就是对它的一些说明。大致上讲我们在座的所有的年轻人沿着这个能力,沿着这个30岁、40岁、50岁的生涯继续往前走。

那当然如果你走得好的话,应该有两条路可以走下去。第一条路就是“通才”,一般你在工厂走或者是在企业在社会走管理这条路,那么这个“通才”的路呢,就是你自己的能力在哪些方面比较擅长的,就是比较宏观,比较重视这个人际关系,你有非常强的决断力跟视野,你的是横向。那么这些人容易做大,在权力中心里边他升得比较高,升得比较快。因为你的权力中心升得比较高升得比较快,所以当你坐在这个位置上去的时候,那你是精彩的一天,这叫一人之下万人之上。你欣赏你的财富,欣赏你的权力,欣赏你前呼后拥的这样一个状况。但是他面临巨大的压力,就是高处不胜寒。一般来讲“通才”的生涯比较短暂,它是夜空中的流星,一闪而过,你会发现很多做得很大的很高的官,下来以后就不知道到哪里去了。它燃烧了自己,在短暂的生涯里边他燃烧自己,燃烧的时候非常亮,非常耀眼,然后前呼后应,财富的积累也非常快。

那么另外有一种生涯就是我们讲到的“专才”。就是你有一技之长,你的技术技能这条路上走得比较快。那么这些人他具有非常好的特征。这些特征表现在他微观,知识跟技能他比较专注持久,那这些人往往具有的思维方式是纵向的。

“通才”跟“专才”,不是说哪一个好,说哪一个不好,我只是讲它的不同。专才由于他的专业知识,如果这个专业知识永远不断地与时俱进的话,那么专才这个路呢,它就是平淡,它不那么精彩,不那么耀眼,但它很持久。专才以后可以做顾问,可以写书立著,他可以去辅导企业,辅导其他的各方面。平淡就是福,就是它的特征。如果说“专才”跟“通才”一辈子的财富积累,或许在很多时候是一样的,也就是小溪流水,积少成多。等到他退休的时候,他的职业生涯非常长,那么他也可能积累到一定的财富。所以上帝造人是非常公平的。

但是你问我是“专才”好还是“通才”好,我会问你,你是适合“专才”还是适合“通才”。这个问题是很多人没有想过的,所以你在自己的生涯之前最好要问问你自己,你是适合什么样的人,适合什么样的角色。这是一个生涯之路。

二、生涯跟性格是有关系的。这是江山易改本性难移,生出来什么模样就什么样。在很多时候,当然后天因素是可以决定。但是,你的性格,尤其是你的思维,你的左半耳右半耳的构造会决定你往哪个职业生涯走得更快更好。很多人是理性的,很多人是感性的。当然哪些人容易成为通才,哪些人容易成为专才。所以很多时候在设计自己的职业生涯的时候,做一些性格测试时非常重要的。我担任过总经理,我应聘过很多人,我担任过企业的高管。我们在英正企业的时候问很多年轻人说 20年以后你要做什么,大概十个人都会说想做总经理,但大概能做到总经理的人不到十分之一。所以在这里边来讲,不是总经理就是那么的辉煌壮丽的。当然最好的人才是复合型人才,那么复合型人才是非常少的,非常少见,这是我们讲到的另外一个。

还有一个就是管理发展类职业的要求。质量人是那么的另类,以至于你很难断定质量经理人是“通才”还是“专才”。实际上质量人现在越来越看是复合型人才。以前我们讲质量经理人是“专才”,他只要懂 SPC就可以了,只要懂统计数据工具就可以了,只要拿一个什么SQE就可以了啦,现在不行。现在质量领域的发展已经对我们提出更高的要求,一方面是专才,一方面你必须是通才。所以这个领域潜力非常大,水非常深的。它对我们提出了技术的要求,也对我们提出了管理的要求,那么,压力就来了。如果你不好好去经营自己,这是讲到60岁的故事,你恐怕就没有可持续就业的能力。

大家知道在企业里面,现在企业老总最关心的就是我这个企业的可持续经营盈利。就是我3年以后,5年以后,10年以后还有没有得做,能不能越做越大,这是老总在关心的。那我们个人关心的是什么?就是3年以后,5年以后,我还可不可以持续就业。记得在上海有一段时间非常厉害的就是“4050”,别忘了,“4050”的这些下岗的个人,当时厂里的技术员,或者是现在“4050”闲着在家的那些人,当年都是中专大学本科的毕业生,风华正茂进入我们的国企。他跟我们现在在座的人一样,可是不管是什么原因不去追究。但是他们所经历的“4050”将来在我们的身上也会发生。

所以,个人这个角度讲,就是我怎么把我的可持续就业能力要关注好,这是我们从个人角度最关系的东西。如果我们想想质量经理人的职业生涯横过来发展怎么去发展,我想横过来走。那么,一般来讲的话呢,你首先要有一个事业的东西。有了一个事业的东西的话呢,也是就你将来想干什么,然后你横过来跳。你跳一个工,跳一个工,再跳一个工。那一般来讲的话,你这个工的话一般是叫两到三年,我们通常叫 natural move,横向的移动,一个工一个工地跳。那横过来甚至你可以从一个行业跳到另外一个行业。这样的话,你在进行什么样的一个跳动呢,你在进行一个通才的跳动。因为你经历很多的行业,经历很多的工作,甚至你未必是质量经理人。你说我将来就是要做总经理,那做总经理的话你什么都要知道,销售要去,物流业要去,财务也要去。不过横向的长期的跳动有一个非常不好的东西,就是虽然你什么都知道,但是,youlose the trust ,你丢掉了信任,你行里边不断地跳,等到你有一天不会有人要你做总经理的,他说你在一个工厂都呆不到两年你又在那换,你这个人没有长性,而且人家不知根不知底,虽然你什么行业都呆过,什么东西都知道,但是我总经理不找你,总经理都是内部提拔的,这就给大家一个启示。就是如果真的要做通才的话,这个通才最好在企业内实现,但是如果你在做潜力实现,你要去做横向的流动,这种流动在很多大企业就是让一个人长期地留在企业,我相信在很多大企业都有,他做横向的流动,这些人最容易成为将来的总经理,不主张叫外部的横向流动。有人来应征说以前那十年做了什么,比如说我前面干了五个工,平均两年换一个工,肯定不会找你做总经理,然后你就变成Jack of all trades and master of none,英文翻译是“三脚猫”,什么都懂,什么都不是,那你就完了,这个生涯就会中断,非常可怕的。做这个横向发展要非常小心。但是,如果你可以从“专才”向“通才”发展有一个纵向。怎么走呢?比如质量经理人以运作管理为例,在现在范围内做些跳动,比如生产、储运、物流、采购、工程、供应链,以后做到厂长。在企业的一个轮子里进行横向移动,那慢慢上去的话,也可以做总经理。有一天当了总经理了,当然需要很多人来支持你,有一个团队。还有一些人比他更专,就是你走上一条非常专业的道路,然后得话你一直是个黑带,黑带大师啊,一直往前走。以培训教育为例,你可以做咨询的专家,也可以做培训师,当然不是人人都可以做培训师跟咨询师的,你还要有一些背景,还要有一些天赋。我刚才讲过了,跨行业和事业的跳跃是不限的,这里面是更有风险。有人说我什么都不干了,我去创业,这个风险最大,但是一旦成功了,回报也最高。

我们现在回过来想,质量经理人纵向发展是有路子的,这是在美国SQ知识库里搬下来的,你看我们可以从scientific quality expert,一步步往上爬,你可以爬到最高的位子,比如说是scientific manager of organization excellence 就是任何的质量经理人,质量经理人,或者是组织卓越经理人。

那么吴总也讲过,在美国,尤其是在北美,我们把质量经理的这一块现在已经改为名词,或者是有一个改动的趋势,把它叫做组织卓越的经理,里边也有很多的意思。也是纵向往前走,纵向往前走并不代表着我们的知识不是在横向的拓展。我们再看一下,现在质量要求的知识体,我们如果是真正纵向的质量工程师往前走,跟质量经理人是不太一样的。大家可以去看一看美国质量经理人对质量经理人的知识体要求,叫做bodyof knowledge,就是BOK。那么这些知识体代表的是什么?代表的是能力提升的不同阶段,他所应知应会用具有的东西。这只是代表一个方面,但是这里边能力的内涵要更重要于他的证书。在质量管理的微观层次上,比如说,解决问题的能力,决策能的手段上面,一些微观的工具要非常非常的清楚。宏观层次上的质量管理,你不止要知道,知道只是一方面,能够熟练应用,能够辅导企业,能够运用到这个企业,能够达到效果是另外一回事情,这才能算是一个能力。

那么注册质量人员认证的路径,美国SQ呢也给你策划得非常好,那么你可以从质量改进员、检测员、技师、审核员、工程师一路上去,你从左边或者右边,CSSBB或者CQPA,你都可以一路往上走。但是,现在这个行里边基本上发展的趋势是质量领域越做越火,而不是越做越窄。尤其是现在质量领域关注点还是比较窄的,我们在座一些学员可能将来要小心,路是不是越走越窄。我们可以看到它的能力模型,你可以看到从CQI、CQIA到CQT、CQA、CQE, 它最高的境界是CQM或者是OE,这是organizations ofexcellence。你可以看到这些人在最高端的质量经理人做什么,尤其是在目标能力方面。它说这些人要掌握企业质量管理的核心要素与工具,懂得企业质量成本管理,理解企业质量战略的制定,并能有效利用各种质量管理的方法和原则,解决企业各个环节中所要求改进和优化的问题,从而实现企业效益目标的增长。这些人在我看来,就是企业的总参谋长,不是总司令,但是是总参谋长。从这个角度出发,我们就会理解我们做参谋长的这些,总参谋作战部长的那些人,需要什么样的能力的模型是非常重要的。

如果你做到了6个西格玛,做到了这个方面你更专业,但是更专业就是更窄。就是您对统计数据的工具,尤 其是工具方面是特别重要。那么如果你硬要把质量经理人分成的叫专才跟通才方面。我认为前面一级的就是质量经理人,就是 organization of excellence,就是组织卓越的质量经理人的这个档次是更宏观一点,就这些人更容易做到总经理。那如果是做黑带,那这些人就更懂得方法论,他可以做到质量总监,亚太区的或者是全球的质量总监。

当然,“专才”是可以跳到“通才”,但是“通才”是很难跳回到“专才”的。就像一个艺术家很难做科学家,但是科学家有的时候是可以玩艺术的。爱因斯坦是一个科学家,他的脑子非常棒。但是我从来很少听说哪个专业的艺术家他的科学、科技也是分非常棒的,这就是我们讲的意思。但是,如果我们在质量领域里硬要分,我的经验是,如果你要做通才,那你要往前面一条路上走;如果你要做专才,可能往这个方面走会好一点。这两个之间有时候是可以互相转换的。

过来人眼中的质量经理人职业规划(下):http://www.6sq.net/article/99877 收起阅读 »

我现在是一个自由职业人,游走于公司打工跟为企业社会服务之间,所以我今天在这里说,我没有任何工作,但是我非常忙。我服务企业,我有很多非常高端的客户。也有可能过几天,我会在某家企业做高管。

质量管理这个专业在最近这么多年的发展对我们的职业生涯规划以及将来的发展有些什么样的启示?

首先我来讲一下质量经理人生涯漫谈。所谓生涯是一种知己知彼,百战不殆的追求过程。很多时候,生涯不是公司所给的,是自己去确定的。很多学者做过生涯的研究。比如说六十年代,甚至是三十年代,我们都会发现,很多人都对生涯进行过定义,不管他讲得对不对。什么叫生涯?生涯就是在一系列相关工作中按身份和荣誉的等级一个可以预测的方法迈进的一个路径。另外的话,你要用动态的观念来看自己生活和工作。并可以对自己的不同阶段行动,贡献和回报进行有意义的解释。

很多人会问我是如何进入质量行业的,其实我跟很多人一样都是莽打莽撞的,但是你回过来看看,一个人的生涯怎么去有意义的规划,其实是一个非常有意思的课题。ASQ对生涯有一个非常好的诠释。它是用英文写的。意思就是说“你要把你的生涯去发展的第一步,你就要意识到是你自己而不是你的公司,对你自己的生涯发展起决定性的作用!”,生涯是自己的事,不是公司的事。一个成功的生涯在质量方面必须要从一个非常清晰的视野、愿景的说明,你的教育跟培训,非常清楚自己职业生涯的发展阶段以及你专业的证书。

有几个要求能够促使一个生涯成功的,一是你要愿景。什么是愿景?想到三年五年以后的事情。另一个就是你要有必要的教育跟培训,还有一个非常清晰的计划,是通才还是专才。职业经理人现在面临非常大的困扰。第一个困扰就是工作带给你的是什么?工作最难突破的是什么?工作最难保障的是什么?一份工和一份职业是不一样的,它们的心态不一样。很多人虽然做到了质量经理,甚至是质量总监,但在他心里边只是一份工。隔壁有一个公司,稍好点待遇,他就跳了!有的是纵的跳,有的是横的跳。你问很多人打工,他把自己还作为一个打工者,但是我可以告诉你,打工者的心态跟生涯的心态是不一样的。以上三个问题,大家可以自己好好思考一下。

中国,历来是“人口大国”,但绝不是“人才大国”。现在大家都知道,大学生找一份工作非常不容易。我们国家每年以六百份的速度不断的制造出大量的大学生。那么,要从这里边脱颖而出,你必须是人才!那么人跟人才之间的区别在哪里?实际上企业管理对我们职业经理人是提出很多要求的。质量经理人对职业也提出了很多要求。这是在自己的要求跟企业的要求完全能够吻合的情况下,这些人才就会脱颖而出。有人会问:“普通人跟人才之间的区别在哪里?”,我会告诉你,大概在正常情况下,不管你是否有权势,还是富几代,社会环境没有,大多数都是属于那一类的,其本是都是很普通的老百姓。我们这些人受过一定专业教育的,怎么能够往前走,成为一个脱颖而出的人才。不是你的家庭背景,不是你的经济实力,是你自己的能力。自己的能力有很多能力,大家可以看到,比如说我们把能力拿下来,它就有很多不同的能力。能力应知应会应表现。你的知识层次,你的操作层次以及你的行为表现和心里素质,都是人才构成的一个部分。人很有意思的是,在不同年龄发展阶段,你的能力的水平,你的能力维度是不一样的。社会企业对你的要求,以及你自己对自己的期许是不一样的。那么这些能力的东西就由“不可能”变成“解决在生活中各个阶段问题的能力”。

我们可以把职业生涯作为轴线的人生舞台,把年龄放进去。

大概出生到14岁是一个发展自我的概念。15到24岁是对发展实践、能力、天分了解的阶段,包括你的大学,你在探索。从25到44岁是寻找合适的职业并投入这些活动,以便来建立自己的职业生涯。一般在这个阶段,我们中国人的话叫做“三十而立”。到三十几岁到四十岁,如还找不到自己的定位,那你就比较危险了。那么到45岁至64岁是努力来维持跟提升生涯的阶段。这个年龄它是要到64岁,我想它是非常有道理的。在65岁 以后,个人的能力跟责任减弱,准备退休的时候。那么现在在中国,在全世界面临人口老年化的问题。为什么这样讲?这是一个社会的要求,是一个社会的必然。尤其在我们国家,是一个倒三角的情况。社会恭喜的财富让年轻人来承担养老的金额。

现在在我们国家有一个重要的现象,跟我们各位都有关系的,这就是说我们社会的老年化现象及倒三角的现象就是老年人越来越多。尤其是我们国家的独生子女,年轻人的素养在下降。年轻人贡献的社会财富以及不足以支持我们这一代人养老的钱。社会唯一难做的事就是让老人继续工作,延迟退休。那么在这样的情况下,意味着各位的职业生涯不得不在政府的规定之下要继续延长,那我们职业生涯的轴线就拉得更长。

如果你去任何一个工厂,去任何上海的写字楼,进进出出的全是年青人,风华正茂。如果你三十年以后,再去大楼去看,仍然是年轻人。你会想,当时的年轻人到哪里去了?很多人都在大企业工作,非常自豪。但是你可以想象大学生毕业二十几岁进企业,公司大部分是年轻人。但是不可能所有的年轻人都会同一时间退休。也就是你很难想象三十年后,全部都是六十几岁的老人在工作,这是不可能的事情,那么我们这些人到哪里去了。所以这是一个非常重要的问题。

我们现在所要关注的是探索、建立、维持阶段。尤其是三十岁左右要给自己定位。如再定不下来,就非常难了。人生发展阶段实际是一个“九I”的模型,由下往上走。大致上是三个阶段,knowing、doing跟enjoying。第一阶段就是I wait;第二个阶段就是I know,我知道;第三个阶段就是I want,我想要;然后呢,第四个阶段是I learn,我去学习;学到了知识以后,再下一步第五阶段就是I transform,我把我学到的知识转换为可疑做的一些东西;再下一阶段就是I do,我去实现,我去做;再下一个阶段就是要有成就感,Iachieve,我成就了什么东西,大大小小的成就;再下面就是Ienjoy,就是你开始去欣赏你自己的人生;最后一个阶段就是I actualize,在精神层面你实现了你的追求,你很洒脱,很超脱。这个阶段的话,它非常形象地描述了人生阶段的职业生涯,或者是自己的人生是怎样往前走的。可能这个阶段的话,应了中国的一句话,叫做“三十而立,四十而不惑,五十而知天命”。

那么这个阶段对于我们大家有什么优势,有什么感悟的东西呢?就是感悟的东西是从能力的角度来分析的,就是一个人有能力他可以感悟到很多,他沿着正常的路线在那走,我们先看,就是质量经理人。质量经理人在这里边所讲到的,就是他所应该具有的东西让他正常地沿着刚才那个路径往前走,那么这里边一些正常的东西呢,是包括哪几个方面呢?比如说他有自我评估,他有正面的人生观、心理状况等级,他有很多的专业知识。我们把它简单的讲起来,能力的表申叫应知应会应表现,就是对它的一些说明。大致上讲我们在座的所有的年轻人沿着这个能力,沿着这个30岁、40岁、50岁的生涯继续往前走。

那当然如果你走得好的话,应该有两条路可以走下去。第一条路就是“通才”,一般你在工厂走或者是在企业在社会走管理这条路,那么这个“通才”的路呢,就是你自己的能力在哪些方面比较擅长的,就是比较宏观,比较重视这个人际关系,你有非常强的决断力跟视野,你的是横向。那么这些人容易做大,在权力中心里边他升得比较高,升得比较快。因为你的权力中心升得比较高升得比较快,所以当你坐在这个位置上去的时候,那你是精彩的一天,这叫一人之下万人之上。你欣赏你的财富,欣赏你的权力,欣赏你前呼后拥的这样一个状况。但是他面临巨大的压力,就是高处不胜寒。一般来讲“通才”的生涯比较短暂,它是夜空中的流星,一闪而过,你会发现很多做得很大的很高的官,下来以后就不知道到哪里去了。它燃烧了自己,在短暂的生涯里边他燃烧自己,燃烧的时候非常亮,非常耀眼,然后前呼后应,财富的积累也非常快。

那么另外有一种生涯就是我们讲到的“专才”。就是你有一技之长,你的技术技能这条路上走得比较快。那么这些人他具有非常好的特征。这些特征表现在他微观,知识跟技能他比较专注持久,那这些人往往具有的思维方式是纵向的。

“通才”跟“专才”,不是说哪一个好,说哪一个不好,我只是讲它的不同。专才由于他的专业知识,如果这个专业知识永远不断地与时俱进的话,那么专才这个路呢,它就是平淡,它不那么精彩,不那么耀眼,但它很持久。专才以后可以做顾问,可以写书立著,他可以去辅导企业,辅导其他的各方面。平淡就是福,就是它的特征。如果说“专才”跟“通才”一辈子的财富积累,或许在很多时候是一样的,也就是小溪流水,积少成多。等到他退休的时候,他的职业生涯非常长,那么他也可能积累到一定的财富。所以上帝造人是非常公平的。

但是你问我是“专才”好还是“通才”好,我会问你,你是适合“专才”还是适合“通才”。这个问题是很多人没有想过的,所以你在自己的生涯之前最好要问问你自己,你是适合什么样的人,适合什么样的角色。这是一个生涯之路。

二、生涯跟性格是有关系的。这是江山易改本性难移,生出来什么模样就什么样。在很多时候,当然后天因素是可以决定。但是,你的性格,尤其是你的思维,你的左半耳右半耳的构造会决定你往哪个职业生涯走得更快更好。很多人是理性的,很多人是感性的。当然哪些人容易成为通才,哪些人容易成为专才。所以很多时候在设计自己的职业生涯的时候,做一些性格测试时非常重要的。我担任过总经理,我应聘过很多人,我担任过企业的高管。我们在英正企业的时候问很多年轻人说 20年以后你要做什么,大概十个人都会说想做总经理,但大概能做到总经理的人不到十分之一。所以在这里边来讲,不是总经理就是那么的辉煌壮丽的。当然最好的人才是复合型人才,那么复合型人才是非常少的,非常少见,这是我们讲到的另外一个。

还有一个就是管理发展类职业的要求。质量人是那么的另类,以至于你很难断定质量经理人是“通才”还是“专才”。实际上质量人现在越来越看是复合型人才。以前我们讲质量经理人是“专才”,他只要懂 SPC就可以了,只要懂统计数据工具就可以了,只要拿一个什么SQE就可以了啦,现在不行。现在质量领域的发展已经对我们提出更高的要求,一方面是专才,一方面你必须是通才。所以这个领域潜力非常大,水非常深的。它对我们提出了技术的要求,也对我们提出了管理的要求,那么,压力就来了。如果你不好好去经营自己,这是讲到60岁的故事,你恐怕就没有可持续就业的能力。

大家知道在企业里面,现在企业老总最关心的就是我这个企业的可持续经营盈利。就是我3年以后,5年以后,10年以后还有没有得做,能不能越做越大,这是老总在关心的。那我们个人关心的是什么?就是3年以后,5年以后,我还可不可以持续就业。记得在上海有一段时间非常厉害的就是“4050”,别忘了,“4050”的这些下岗的个人,当时厂里的技术员,或者是现在“4050”闲着在家的那些人,当年都是中专大学本科的毕业生,风华正茂进入我们的国企。他跟我们现在在座的人一样,可是不管是什么原因不去追究。但是他们所经历的“4050”将来在我们的身上也会发生。

所以,个人这个角度讲,就是我怎么把我的可持续就业能力要关注好,这是我们从个人角度最关系的东西。如果我们想想质量经理人的职业生涯横过来发展怎么去发展,我想横过来走。那么,一般来讲的话呢,你首先要有一个事业的东西。有了一个事业的东西的话呢,也是就你将来想干什么,然后你横过来跳。你跳一个工,跳一个工,再跳一个工。那一般来讲的话,你这个工的话一般是叫两到三年,我们通常叫 natural move,横向的移动,一个工一个工地跳。那横过来甚至你可以从一个行业跳到另外一个行业。这样的话,你在进行什么样的一个跳动呢,你在进行一个通才的跳动。因为你经历很多的行业,经历很多的工作,甚至你未必是质量经理人。你说我将来就是要做总经理,那做总经理的话你什么都要知道,销售要去,物流业要去,财务也要去。不过横向的长期的跳动有一个非常不好的东西,就是虽然你什么都知道,但是,youlose the trust ,你丢掉了信任,你行里边不断地跳,等到你有一天不会有人要你做总经理的,他说你在一个工厂都呆不到两年你又在那换,你这个人没有长性,而且人家不知根不知底,虽然你什么行业都呆过,什么东西都知道,但是我总经理不找你,总经理都是内部提拔的,这就给大家一个启示。就是如果真的要做通才的话,这个通才最好在企业内实现,但是如果你在做潜力实现,你要去做横向的流动,这种流动在很多大企业就是让一个人长期地留在企业,我相信在很多大企业都有,他做横向的流动,这些人最容易成为将来的总经理,不主张叫外部的横向流动。有人来应征说以前那十年做了什么,比如说我前面干了五个工,平均两年换一个工,肯定不会找你做总经理,然后你就变成Jack of all trades and master of none,英文翻译是“三脚猫”,什么都懂,什么都不是,那你就完了,这个生涯就会中断,非常可怕的。做这个横向发展要非常小心。但是,如果你可以从“专才”向“通才”发展有一个纵向。怎么走呢?比如质量经理人以运作管理为例,在现在范围内做些跳动,比如生产、储运、物流、采购、工程、供应链,以后做到厂长。在企业的一个轮子里进行横向移动,那慢慢上去的话,也可以做总经理。有一天当了总经理了,当然需要很多人来支持你,有一个团队。还有一些人比他更专,就是你走上一条非常专业的道路,然后得话你一直是个黑带,黑带大师啊,一直往前走。以培训教育为例,你可以做咨询的专家,也可以做培训师,当然不是人人都可以做培训师跟咨询师的,你还要有一些背景,还要有一些天赋。我刚才讲过了,跨行业和事业的跳跃是不限的,这里面是更有风险。有人说我什么都不干了,我去创业,这个风险最大,但是一旦成功了,回报也最高。

我们现在回过来想,质量经理人纵向发展是有路子的,这是在美国SQ知识库里搬下来的,你看我们可以从scientific quality expert,一步步往上爬,你可以爬到最高的位子,比如说是scientific manager of organization excellence 就是任何的质量经理人,质量经理人,或者是组织卓越经理人。

那么吴总也讲过,在美国,尤其是在北美,我们把质量经理的这一块现在已经改为名词,或者是有一个改动的趋势,把它叫做组织卓越的经理,里边也有很多的意思。也是纵向往前走,纵向往前走并不代表着我们的知识不是在横向的拓展。我们再看一下,现在质量要求的知识体,我们如果是真正纵向的质量工程师往前走,跟质量经理人是不太一样的。大家可以去看一看美国质量经理人对质量经理人的知识体要求,叫做bodyof knowledge,就是BOK。那么这些知识体代表的是什么?代表的是能力提升的不同阶段,他所应知应会用具有的东西。这只是代表一个方面,但是这里边能力的内涵要更重要于他的证书。在质量管理的微观层次上,比如说,解决问题的能力,决策能的手段上面,一些微观的工具要非常非常的清楚。宏观层次上的质量管理,你不止要知道,知道只是一方面,能够熟练应用,能够辅导企业,能够运用到这个企业,能够达到效果是另外一回事情,这才能算是一个能力。

那么注册质量人员认证的路径,美国SQ呢也给你策划得非常好,那么你可以从质量改进员、检测员、技师、审核员、工程师一路上去,你从左边或者右边,CSSBB或者CQPA,你都可以一路往上走。但是,现在这个行里边基本上发展的趋势是质量领域越做越火,而不是越做越窄。尤其是现在质量领域关注点还是比较窄的,我们在座一些学员可能将来要小心,路是不是越走越窄。我们可以看到它的能力模型,你可以看到从CQI、CQIA到CQT、CQA、CQE, 它最高的境界是CQM或者是OE,这是organizations ofexcellence。你可以看到这些人在最高端的质量经理人做什么,尤其是在目标能力方面。它说这些人要掌握企业质量管理的核心要素与工具,懂得企业质量成本管理,理解企业质量战略的制定,并能有效利用各种质量管理的方法和原则,解决企业各个环节中所要求改进和优化的问题,从而实现企业效益目标的增长。这些人在我看来,就是企业的总参谋长,不是总司令,但是是总参谋长。从这个角度出发,我们就会理解我们做参谋长的这些,总参谋作战部长的那些人,需要什么样的能力的模型是非常重要的。

如果你做到了6个西格玛,做到了这个方面你更专业,但是更专业就是更窄。就是您对统计数据的工具,尤 其是工具方面是特别重要。那么如果你硬要把质量经理人分成的叫专才跟通才方面。我认为前面一级的就是质量经理人,就是 organization of excellence,就是组织卓越的质量经理人的这个档次是更宏观一点,就这些人更容易做到总经理。那如果是做黑带,那这些人就更懂得方法论,他可以做到质量总监,亚太区的或者是全球的质量总监。

当然,“专才”是可以跳到“通才”,但是“通才”是很难跳回到“专才”的。就像一个艺术家很难做科学家,但是科学家有的时候是可以玩艺术的。爱因斯坦是一个科学家,他的脑子非常棒。但是我从来很少听说哪个专业的艺术家他的科学、科技也是分非常棒的,这就是我们讲的意思。但是,如果我们在质量领域里硬要分,我的经验是,如果你要做通才,那你要往前面一条路上走;如果你要做专才,可能往这个方面走会好一点。这两个之间有时候是可以互相转换的。

过来人眼中的质量经理人职业规划(下):http://www.6sq.net/article/99877 收起阅读 »

精益六西格玛咨询实施的关键成功因素折叠

实施精益六西格玛咨询的关键成功因素包括以下几点:

关注系统精益六西格玛的力量在于整个系统,精益六西格玛不是精益和六西格玛简单相加,而是要把精益和六西格玛有机接合起来,处理整个系统的问题,对于系统中不同过程或同一过程的不同阶段的问题,精益和六西格玛相互补充,才能达到1+1>2的效果,例如当过程处于起始状态,问题较为简单,可以直接用精益生产的方法和工具解决,但随着过程的发展,当问题处于复杂状态时,就要用六西格玛的方法解决。

所以在实施中要关注于整个系统,用系统的思维方式、综合考虑、恰当选用精益六西格玛的方法或工具。现实一些企业实施精益六西格玛时之所以没有达到预期效果,就是因为他们虽然同时做了精益和六西格玛,但是没有把二者接合在一起,而是不同的部门分别使用不同的模式。

重视文化建设不论是精益生产还是六西格玛管理,文化对其成功都起到了重要的作用。同样,实施精益六西格玛也离不开文化建设。通过文化建设,使公司每一个员工形成一种做事的习惯,自觉地按精益六西格玛的方式去做事情。

精益六西格玛的文化是持续改进、追求完美、全员参与的文化。只有追求完美,持续地对过程进行改进,才能不断超越现状,取得更大的绩效;而现代的组织管理是一个非常复杂的系统,个人或一部分人的力量是有限的,只有靠全员参与,才能最大地发挥出集体的能力。

流程管理为中心精益生产和六西格玛管理都是以流程为中心的管理方式,因此精益六西格玛管理也必须以流程为中心,摆脱以组织功能为出发点的思考方式。只有以流程为中心才能真正发现在整个价值流中哪些是产生价值的,哪些是浪费,进行高效的管理。

领导的支持精益六西格玛需要处理整个系统的问题,同时要分析和解决的问题也更复杂,需要与不同的部门进行沟通,需要得到更多资源的支持,所以没有领导的支持是不可能成功的。领导的支持应该是实实在在的支持,而不是仅仅有口头上的承诺,所以这就要求领导也要参与到精益六西格玛管理变革中去,只有参与其中,才能发现问题,有力地推动精益六西格玛。

正确使用方法和工具在利用精益六西个玛方法对系统分析之后,针对具体某一点的问题,可能仅仅用到的精益生产或者六西格玛的方法或工具,也可能需要把两个管理模式中的方法和工具结合起来使用。例如对于简单问题,就应该用Kaizen的策略,用精益生产的方法和工具直接解决,如果还用六西格玛的方法和工具,必然降低过程的速度;而对于复杂的问题,如果不用六西格玛的方法和工具,就不能发现真正的原因,不能有效解决问题:还有一些复杂问题需要同时利用精益的和六西格玛的方法和工具来解决,才能达到其目的。因此,精益六西格玛管理要实现精益生产速度和六西格玛的过程稳健性,必须确定问题的种类,针对具体问题选用恰当的处理方法和工具。

转载自:张驰咨询 收起阅读 »

关注系统精益六西格玛的力量在于整个系统,精益六西格玛不是精益和六西格玛简单相加,而是要把精益和六西格玛有机接合起来,处理整个系统的问题,对于系统中不同过程或同一过程的不同阶段的问题,精益和六西格玛相互补充,才能达到1+1>2的效果,例如当过程处于起始状态,问题较为简单,可以直接用精益生产的方法和工具解决,但随着过程的发展,当问题处于复杂状态时,就要用六西格玛的方法解决。

所以在实施中要关注于整个系统,用系统的思维方式、综合考虑、恰当选用精益六西格玛的方法或工具。现实一些企业实施精益六西格玛时之所以没有达到预期效果,就是因为他们虽然同时做了精益和六西格玛,但是没有把二者接合在一起,而是不同的部门分别使用不同的模式。

重视文化建设不论是精益生产还是六西格玛管理,文化对其成功都起到了重要的作用。同样,实施精益六西格玛也离不开文化建设。通过文化建设,使公司每一个员工形成一种做事的习惯,自觉地按精益六西格玛的方式去做事情。

精益六西格玛的文化是持续改进、追求完美、全员参与的文化。只有追求完美,持续地对过程进行改进,才能不断超越现状,取得更大的绩效;而现代的组织管理是一个非常复杂的系统,个人或一部分人的力量是有限的,只有靠全员参与,才能最大地发挥出集体的能力。

流程管理为中心精益生产和六西格玛管理都是以流程为中心的管理方式,因此精益六西格玛管理也必须以流程为中心,摆脱以组织功能为出发点的思考方式。只有以流程为中心才能真正发现在整个价值流中哪些是产生价值的,哪些是浪费,进行高效的管理。

领导的支持精益六西格玛需要处理整个系统的问题,同时要分析和解决的问题也更复杂,需要与不同的部门进行沟通,需要得到更多资源的支持,所以没有领导的支持是不可能成功的。领导的支持应该是实实在在的支持,而不是仅仅有口头上的承诺,所以这就要求领导也要参与到精益六西格玛管理变革中去,只有参与其中,才能发现问题,有力地推动精益六西格玛。

正确使用方法和工具在利用精益六西个玛方法对系统分析之后,针对具体某一点的问题,可能仅仅用到的精益生产或者六西格玛的方法或工具,也可能需要把两个管理模式中的方法和工具结合起来使用。例如对于简单问题,就应该用Kaizen的策略,用精益生产的方法和工具直接解决,如果还用六西格玛的方法和工具,必然降低过程的速度;而对于复杂的问题,如果不用六西格玛的方法和工具,就不能发现真正的原因,不能有效解决问题:还有一些复杂问题需要同时利用精益的和六西格玛的方法和工具来解决,才能达到其目的。因此,精益六西格玛管理要实现精益生产速度和六西格玛的过程稳健性,必须确定问题的种类,针对具体问题选用恰当的处理方法和工具。

转载自:张驰咨询 收起阅读 »

1分钟教您制作C控制图

假定您供职于一家亚麻制品厂。每 100 平方码的织物可以有一定数量的瑕疵,超过该数量,便会被拒收。为了保证质量,您需要在若干天时间内跟踪每 100 平方码织物的瑕疵数,以便弄清楚生产过程是否按预期运行。

数据如下:

瑕疵

2

4

1

1

4

5

2

1

2

4

4

3

5

2

1

1

2

3

2

4

3

2

4

3

2

3

5

1

4

3

4

2

3

6

4

0

1

2

3

1

1, 6SQ统计--统计过程控制--C图

2, 选择数据范围。

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

因为点落在随机图案内,且位于 3s 控制限制的边界内,所以您推断过程按预期运行并且受控制。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

瑕疵

2

4

1

1

4

5

2

1

2

4

4

3

5

2

1

1

2

3

2

4

3

2

4

3

2

3

5

1

4

3

4

2

3

6

4

0

1

2

3

1

1, 6SQ统计--统计过程控制--C图

2, 选择数据范围。

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

因为点落在随机图案内,且位于 3s 控制限制的边界内,所以您推断过程按预期运行并且受控制。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

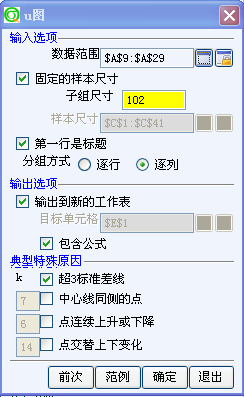

1分钟教您制作U控制图

作为玩具生产公司的生产经理,您需要监控每个电动玩具车单位的缺陷数。请检验 20 单位的玩具并创建一个 U 控制图来检验每单位玩具的缺陷数。您希望 U 控制图提供直接控制限制,因此将子组大小固定为 102(每单位的平均玩具数目)。

数据如下:

缺陷数

9

11

2

5

15

13

8

7

5

2

4

4

2

5

5

2

3

2

1

6

1, 6SQ统计--统计过程控制--U图

2, 选择数据范围, 子组尺寸是固定的,输入102

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

单位 5 和 6 在控制上限直线上面,这表示存在特殊原因影响了这些单位中的缺陷数。您应该分析是什么特殊原因影响了这些单位的受监控玩具车的缺陷数,使其超出控制。

excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

缺陷数

9

11

2

5

15

13

8

7

5

2

4

4

2

5

5

2

3

2

1

6

1, 6SQ统计--统计过程控制--U图

2, 选择数据范围, 子组尺寸是固定的,输入102

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

单位 5 和 6 在控制上限直线上面,这表示存在特殊原因影响了这些单位中的缺陷数。您应该分析是什么特殊原因影响了这些单位的受监控玩具车的缺陷数,使其超出控制。

excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

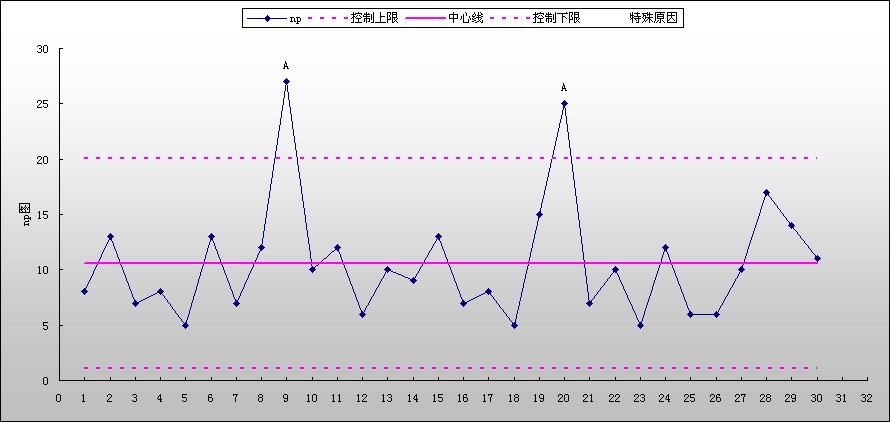

1分钟教您制作NP控制图

您在一家玩具生产公司工作,您的职责是检验有缺陷车胎的数量。您每批检验 200 个样本,然后决定创建一个 NP 控制图来监控缺陷品的数量。

数据如下:

拒绝数 已检验

8 200

13 200

7 200

8 200

5 200

13 200

7 200

12 200

27 200

10 200

12 200

6 200

10 200

9 200

13 200

7 200

8 200

5 200

15 200

25 200

7 200

10 200

5 200

12 200

6 200

6 200

10 200

17 200

14 200

11 200

1, 6SQ统计--统计过程控制--NP图

2, 选择数据范围, 子组尺寸 输入 200

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果

解释结果

检验批次 9 和 20 超出控制上限,这表示可能有特殊原因影响了这两个批次的缺陷品数。您应该分析是什么特殊原因影响了检验批次 9 和 20 的车胎缺陷品数,使其超出控制。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

拒绝数 已检验

8 200

13 200

7 200

8 200

5 200

13 200

7 200

12 200

27 200

10 200

12 200

6 200

10 200

9 200

13 200

7 200

8 200

5 200

15 200

25 200

7 200

10 200

5 200

12 200

6 200

6 200

10 200

17 200

14 200

11 200

1, 6SQ统计--统计过程控制--NP图

2, 选择数据范围, 子组尺寸 输入 200

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果

解释结果

检验批次 9 和 20 超出控制上限,这表示可能有特殊原因影响了这两个批次的缺陷品数。您应该分析是什么特殊原因影响了检验批次 9 和 20 的车胎缺陷品数,使其超出控制。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

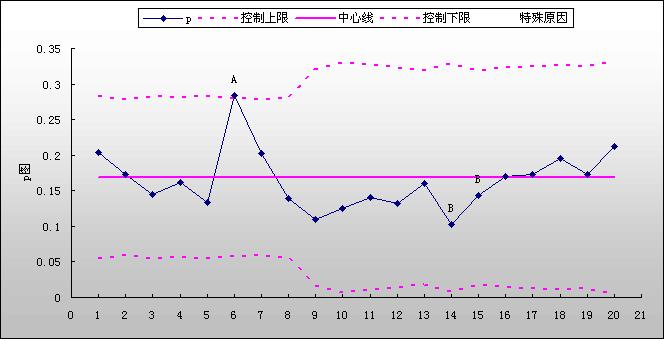

1分钟教您制作P控制图

假定您在一家生产电视机显像管的工厂工作。对于每个批次,您都会抽取一些显像管并进行视像检验。如果显像管内侧有刮痕,您就会拒收它。如果某个批次的拒收数太多,您会对该批次进行 100% 的检验。P 控制图可以定义何时需要检验整个批次。

数据如下:

拒绝数 抽样

20 98

18 104

14 97

16 99

13 97

29 102

21 104

14 101

6 55

6 48

7 50

7 53

9 56

5 49

8 56

9 53

9 52

10 51

9 52

10 47

1, 6SQ统计--统计过程控制--P图

2, 选择数据范围, 样本尺寸是不固定的,选择上"抽样"列

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

结论:

有一个点超出了控制限.

6SQ统计3.0企业版90天试用下载

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

拒绝数 抽样

20 98

18 104

14 97

16 99

13 97

29 102

21 104

14 101

6 55

6 48

7 50

7 53

9 56

5 49

8 56

9 53

9 52

10 51

9 52

10 47

1, 6SQ统计--统计过程控制--P图

2, 选择数据范围, 样本尺寸是不固定的,选择上"抽样"列

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

结论:

有一个点超出了控制限.

6SQ统计3.0企业版90天试用下载

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

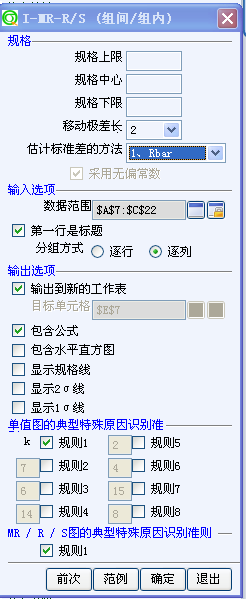

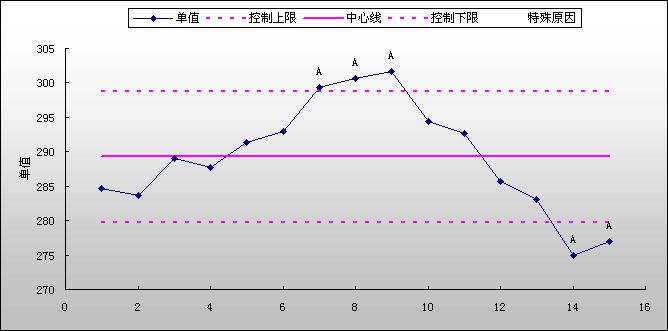

1分钟教您制作I-MR-R/S 控制图

"假设您想要确定为纸卷包一层薄膜这一过程是否受控制。您关心用于包卷纸的薄膜的厚度是否正确以及整个纸卷包得是否均匀。您从 15 个连续纸卷中抽取 3 个样本,并测量外层薄膜的重量。

由于您想了解整个纸卷包得是否均匀以及每个纸卷是否包裹正确,因此使用6SQ统计 创建 I-MR-R/S 控制图。

数据如下:

外层薄膜

269 306 279

274 275 302

268 291 308

280 277 306

288 288 298

278 288 313

306 284 308

303 292 307

306 292 307

283 303 297

279 300 299

285 279 293

274 278 297

265 278 282

269 276 286

1, 6SQ统计--统计过程控制--I-MR-R/S(组间/组内)

2, 选择数据范围, 一组数据只有3个,所以选择估计标准差方法 Rbar

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

采用Rbar计算标准差

解释结果

单值控制图显示控制限制之外有五个点,表明此过程不受控制。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN

收起阅读 »

由于您想了解整个纸卷包得是否均匀以及每个纸卷是否包裹正确,因此使用6SQ统计 创建 I-MR-R/S 控制图。

数据如下:

外层薄膜

269 306 279

274 275 302

268 291 308

280 277 306

288 288 298

278 288 313

306 284 308

303 292 307

306 292 307

283 303 297

279 300 299

285 279 293

274 278 297

265 278 282

269 276 286

1, 6SQ统计--统计过程控制--I-MR-R/S(组间/组内)

2, 选择数据范围, 一组数据只有3个,所以选择估计标准差方法 Rbar

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

采用Rbar计算标准差

解释结果

单值控制图显示控制限制之外有五个点,表明此过程不受控制。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN

收起阅读 »

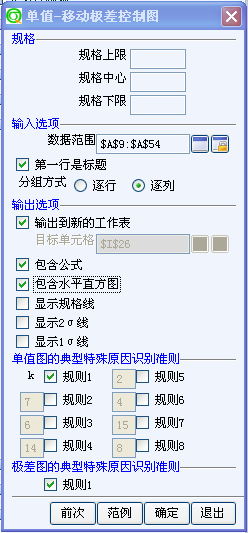

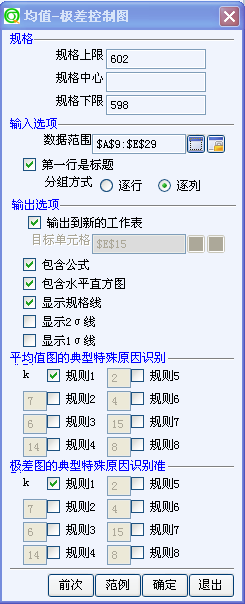

1分钟教您制作单值-移动极差控制图

作为石灰石采石场的渠道经理,您要监视每周向重要客户运送的 45 批石灰石的重量(磅)和变异。每一批的重量应近似为 930 磅。现在,您要使用单值和移动极差控制图来检查数据。

重量

905

930

865

895

905

885

890

930

915

910

920

915

925

860

905

925

925

905

915

930

890

940

860

875

985

970

940

975

1000

1035

1020

985

960

945

965

940

900

920

980

950

955

970

970

1035

1040

1, 6SQ统计--统计过程控制--单值-移动极差图

2, 选择数据范围, 选择包含水平直方图

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

解释结果

单值控制图显示控制限制范围之外有 6 个点,控制限制范围之内有 22 个点,表示有非随机模式,从而说明存在特殊原因 。移动极差控制图显示有一个点高于控制上限。您应该仔细检查采石场的生产流程,以改进对石灰石运送重量的控制。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

重量

905

930

865

895

905

885

890

930

915

910

920

915

925

860

905

925

925

905

915

930

890

940

860

875

985

970

940

975

1000

1035

1020

985

960

945

965

940

900

920

980

950

955

970

970

1035

1040

1, 6SQ统计--统计过程控制--单值-移动极差图

2, 选择数据范围, 选择包含水平直方图

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

解释结果

单值控制图显示控制限制范围之外有 6 个点,控制限制范围之内有 22 个点,表示有非随机模式,从而说明存在特殊原因 。移动极差控制图显示有一个点高于控制上限。您应该仔细检查采石场的生产流程,以改进对石灰石运送重量的控制。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

1分钟教您制作Xbar-S 控制图

您正在对 9 位严格进行节食和日常锻炼的病人研究其血糖水平。要监视病人血糖水平的均值和标准差,请创建 X 和 S 控制图。您在 20 天中每天采集每位病人的血糖读数。

数据如下:

血糖水平

85 87 150 100 100 90 70 72 75

70 85 143 100 121 92 66 70 69

75 80 140 92 130 83 70 68 67

75 83 149 95 130 80 68 85 75

73 78 140 90 124 86 69 70 75

77 110 165 110 150 110 115 80 75

75 98 172 110 145 110 95 52 80

96 110 168 110 145 110 80 80 75

89 95 170 110 145 120 89 72 79

75 95 220 100 149 100 110 80 85

80 90 165 103 135 95 77 76 85

80 88 155 103 120 85 79 78 82

75 85 150 103 135 90 75 85 78

75 88 150 95 130 90 70 76 89

82 95 145 100 133 90 77 89 79

80 90 165 103 135 95 77 86 80

85 100 160 120 140 100 90 79 92

70 100 165 120 140 100 120 86 71

95 100 155 120 139 100 89 86 78

78 110 158 122 145 108 95 95 78

1, 6SQ统计--统计过程控制--均值和标准偏差图

2, 选择数据范围, 选择包含水平直方图,和显示2sigma线

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

解释结果

10 天中的血糖水平均值和标准差落于控制限制范围内。9 位节食并进行日常锻炼的病人的血糖水平及其变异性均受控制。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN

收起阅读 »

数据如下:

血糖水平

85 87 150 100 100 90 70 72 75

70 85 143 100 121 92 66 70 69

75 80 140 92 130 83 70 68 67

75 83 149 95 130 80 68 85 75

73 78 140 90 124 86 69 70 75

77 110 165 110 150 110 115 80 75

75 98 172 110 145 110 95 52 80

96 110 168 110 145 110 80 80 75

89 95 170 110 145 120 89 72 79

75 95 220 100 149 100 110 80 85

80 90 165 103 135 95 77 76 85

80 88 155 103 120 85 79 78 82

75 85 150 103 135 90 75 85 78

75 88 150 95 130 90 70 76 89

82 95 145 100 133 90 77 89 79

80 90 165 103 135 95 77 86 80

85 100 160 120 140 100 90 79 92

70 100 165 120 140 100 120 86 71

95 100 155 120 139 100 89 86 78

78 110 158 122 145 108 95 95 78

1, 6SQ统计--统计过程控制--均值和标准偏差图

2, 选择数据范围, 选择包含水平直方图,和显示2sigma线

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

解释结果

10 天中的血糖水平均值和标准差落于控制限制范围内。9 位节食并进行日常锻炼的病人的血糖水平及其变异性均受控制。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN

收起阅读 »

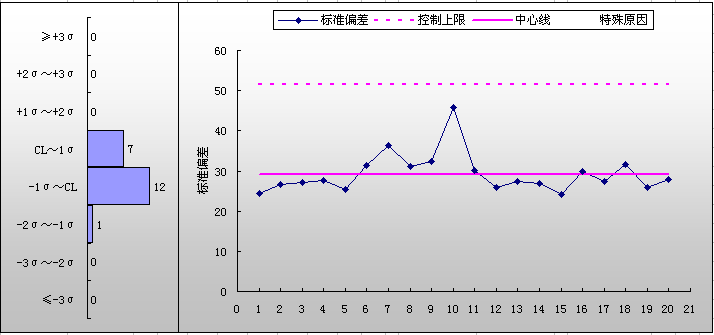

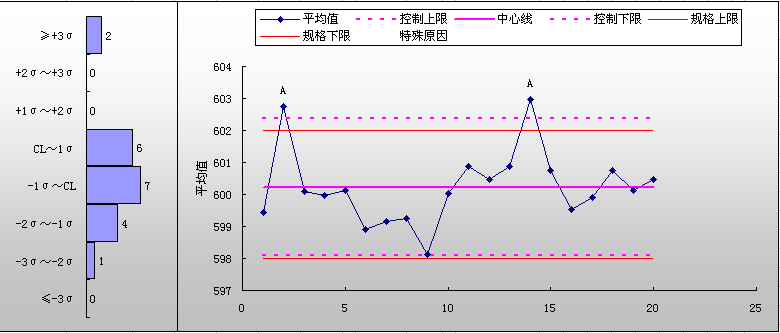

1分钟教您制作Xbar-R 控制图

您在汽车发动机组装厂工作。部件之一的凸轮轴的长度必须为 600 毫米 +2 毫米以满足工程规格。凸轮轴长度不符合规格是一个长期以来的问题,它引起装配时配合不良,导致废品率和返工率都居高不下。您的主管要绘制 X 和 R 控制图以监控此特征,于是您在一个月中从工厂使用的所有凸轮轴收集共 100 个观测值(20 个样本,每个样本中 5 个凸轮轴),并从每个供应商处收集 100 个观测值。首先您将看到供应商2 生产的凸轮轴。

数据如下:

供应商 2

601.6 600.4 598.4 600 596.8

602.8 600.8 603.6 604.2 602.4

598.4 599.6 603.4 600.6 598.4

598.2 602 599.4 599.4 600.8

600.8 598.6 600 600.4 600.8

600.8 597.2 600.4 599.8 596.4

600.4 598.2 598.6 599.6 599

598.2 599.4 599.4 600.2 599

599.4 598 597.6 598 597.6

601.2 599 600.4 600.6 599

602.2 599.8 599.8 601 601.6

601.6 600.2 601.8 601.2 597.6

599.8 602.8 600 599.6 602.2

603.8 603.6 601.8 602 603.6

600.8 600.2 600.4 600.2 602.2

598 598.4 600.8 602.8 597.6

601.6 603.4 597 599.8 597.8

602.4 602.2 600.6 596.2 602.4

601.4 599.2 601.6 600.4 598

601.2 604.2 600.2 600 596.8

1, 6SQ统计--统计过程控制--均值和极差图

2, 选择数据范围, 填入产品规格598 602 , 选择包含水平直方图,和显示规格线

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

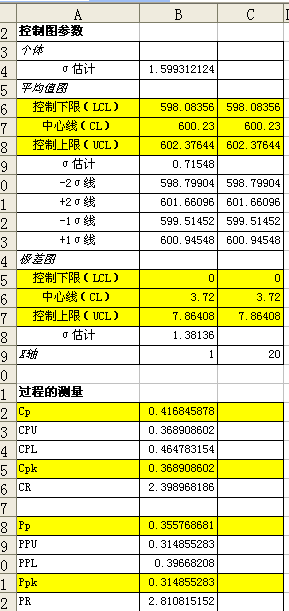

均值图,有两个点超出控制图。 红色虚线是规格线,也有点超出规格外。

从直方图分布来看,也有点超出了规格线,说明过程能力不足。

极差图。

6SQ统计可以同时算出cpk,ppk, ppk只有0.314,明显能力不足。

解释结果

X 控制图上的中心线在 600.23 处,表明您的过程落于规格限制范围内,但是有两点在控制限制以外,表明该过程不稳定。R 控制图上的中心线在 3.72 处,也远远超出了允许的最大变异 +2 毫米。因此您的过程中可能存在非常大的变异。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

供应商 2

601.6 600.4 598.4 600 596.8

602.8 600.8 603.6 604.2 602.4

598.4 599.6 603.4 600.6 598.4

598.2 602 599.4 599.4 600.8

600.8 598.6 600 600.4 600.8

600.8 597.2 600.4 599.8 596.4

600.4 598.2 598.6 599.6 599

598.2 599.4 599.4 600.2 599

599.4 598 597.6 598 597.6

601.2 599 600.4 600.6 599

602.2 599.8 599.8 601 601.6

601.6 600.2 601.8 601.2 597.6

599.8 602.8 600 599.6 602.2

603.8 603.6 601.8 602 603.6

600.8 600.2 600.4 600.2 602.2

598 598.4 600.8 602.8 597.6

601.6 603.4 597 599.8 597.8

602.4 602.2 600.6 596.2 602.4

601.4 599.2 601.6 600.4 598

601.2 604.2 600.2 600 596.8

1, 6SQ统计--统计过程控制--均值和极差图

2, 选择数据范围, 填入产品规格598 602 , 选择包含水平直方图,和显示规格线

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

均值图,有两个点超出控制图。 红色虚线是规格线,也有点超出规格外。

从直方图分布来看,也有点超出了规格线,说明过程能力不足。

极差图。

6SQ统计可以同时算出cpk,ppk, ppk只有0.314,明显能力不足。

解释结果

X 控制图上的中心线在 600.23 处,表明您的过程落于规格限制范围内,但是有两点在控制限制以外,表明该过程不稳定。R 控制图上的中心线在 3.72 处,也远远超出了允许的最大变异 +2 毫米。因此您的过程中可能存在非常大的变异。

Excel数据和案例下载

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

分享六西格玛培训中控制阶段的的主要任务、流程步骤

一、六西格玛控制阶段的的主要任务是:

1、制定和向流程拥有者移交流程改善的控制计划,使其有能力和方法持续控制和检查流程改善,具体包括:

•确认未完结的项目内容、责任人和完成时间;

•明确改善后的具体流程控制方法、责任人和异常出现时的措施;

•1年内定期确认改善效果并提供监督/报告流程的改善保持状况。

2、项目团队成员继续收集所关注关键参数Y, Xs的数据,运用SPC等工具监控项目所做改善的保持状况。

3、通过各种手段、工具确认控制计划并完成实时控制,保证改善的项目结果一直得到保持。

4、运用控制图和防错设计来监测和控制流程变异:

.控制图的预警机制可用于保持流程改善的稳定性,在SPC控制图给出异常信号时,就要采取措施来修正流程参数。

.在条件许可的情况下,应尽量采用防错设计保证流程不会产生变异。

5、发现、找出该项目中可供学习借鉴的地方,推广到企业内部其他类似的问题上,使改善效果不断扩大。

6、将跟踪完毕后的项目报告纳入企业的六西格玛管理数据库,供企业其他的项目团队参考。

二、控制阶段的流程步骤

控制的主要工作流程是跟踪评价改进效果并进行验证,同时制定且必须文档化控制措施。

在项目的实施过程中,将改进措施落实到流程中,在此过程中,首先要收集Y的数据,确认改善后的效果,然后还应评价改善后的流程能力;将改进措施纳入设计图纸、工艺文件或技术规范中,使其文档化、标准化和制度化;将改进结果应用到类似项目中。这一阶段的工作包括:

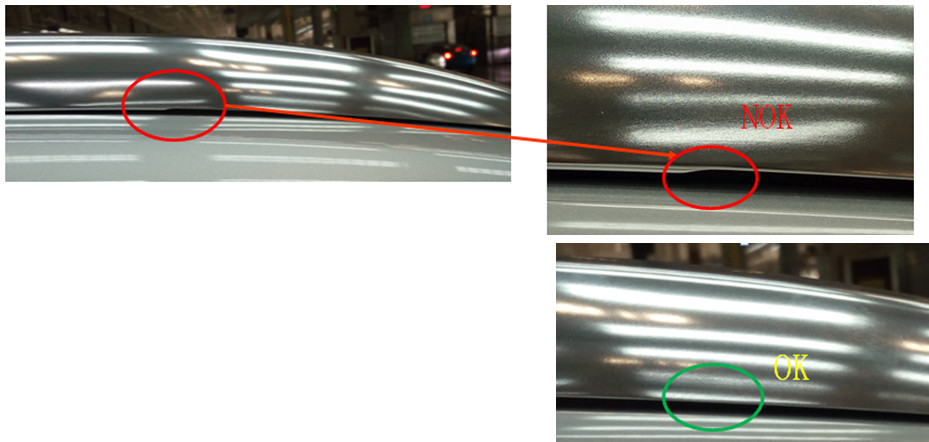

1、重新进行测量系统分析

特别对关键输入因素X应用测量系统分析技术,确定它的测量系统的波动情况是否满足产品系统的测试需求,或再相应调整X的取值范围,另外还需进行y的测量系统分析,因为改进后,流程的波动变小,流程趋于稳定,原有的测量系统已不能区分流程波动,所以需要重新进行Y的测量系统分析。

2、重新评价所关注流程的流程能力

必要时建立控制图,对流程特性应用SPC技术进行实时控制,识别流程性能中出现的特殊原因波动,实施减小波动的措施,重新计算流程能力并保持改进成果。

3、制定和严格执行流程控制计划

将流程改善或流程改进的更改进行文档化,制定严格的流程控制计划,并纳入企业质量管理体系中。

每一个六西格玛管理项目的成果首先要制度化、文档化,以确保项目成果得到不断延续、没有弱化。然后需要定期监控、测量,确保改进效果,这样需要持续一年。为了保证六西格玛管理的可信度和权威,所以,企业需要建立有关改善类项目实施情况的评价与检查制度,定期评审改进项目的进展情况,提出下一阶段的工作重点和方向。

文章摘自:张驰咨询

收起阅读 »

1、制定和向流程拥有者移交流程改善的控制计划,使其有能力和方法持续控制和检查流程改善,具体包括:

•确认未完结的项目内容、责任人和完成时间;

•明确改善后的具体流程控制方法、责任人和异常出现时的措施;

•1年内定期确认改善效果并提供监督/报告流程的改善保持状况。

2、项目团队成员继续收集所关注关键参数Y, Xs的数据,运用SPC等工具监控项目所做改善的保持状况。

3、通过各种手段、工具确认控制计划并完成实时控制,保证改善的项目结果一直得到保持。

4、运用控制图和防错设计来监测和控制流程变异:

.控制图的预警机制可用于保持流程改善的稳定性,在SPC控制图给出异常信号时,就要采取措施来修正流程参数。

.在条件许可的情况下,应尽量采用防错设计保证流程不会产生变异。

5、发现、找出该项目中可供学习借鉴的地方,推广到企业内部其他类似的问题上,使改善效果不断扩大。

6、将跟踪完毕后的项目报告纳入企业的六西格玛管理数据库,供企业其他的项目团队参考。

二、控制阶段的流程步骤

控制的主要工作流程是跟踪评价改进效果并进行验证,同时制定且必须文档化控制措施。

在项目的实施过程中,将改进措施落实到流程中,在此过程中,首先要收集Y的数据,确认改善后的效果,然后还应评价改善后的流程能力;将改进措施纳入设计图纸、工艺文件或技术规范中,使其文档化、标准化和制度化;将改进结果应用到类似项目中。这一阶段的工作包括:

1、重新进行测量系统分析

特别对关键输入因素X应用测量系统分析技术,确定它的测量系统的波动情况是否满足产品系统的测试需求,或再相应调整X的取值范围,另外还需进行y的测量系统分析,因为改进后,流程的波动变小,流程趋于稳定,原有的测量系统已不能区分流程波动,所以需要重新进行Y的测量系统分析。

2、重新评价所关注流程的流程能力

必要时建立控制图,对流程特性应用SPC技术进行实时控制,识别流程性能中出现的特殊原因波动,实施减小波动的措施,重新计算流程能力并保持改进成果。

3、制定和严格执行流程控制计划

将流程改善或流程改进的更改进行文档化,制定严格的流程控制计划,并纳入企业质量管理体系中。

每一个六西格玛管理项目的成果首先要制度化、文档化,以确保项目成果得到不断延续、没有弱化。然后需要定期监控、测量,确保改进效果,这样需要持续一年。为了保证六西格玛管理的可信度和权威,所以,企业需要建立有关改善类项目实施情况的评价与检查制度,定期评审改进项目的进展情况,提出下一阶段的工作重点和方向。

文章摘自:张驰咨询

收起阅读 »