中国企业转危为机秘诀:创新精益六西格玛

2008年终于过去了,这个充满灾难的年份,这个本应完美呈现改革开放30年成果的年份,这个现代化进程告一段落的年份,最终以经济危机导致的中国大批企业倒闭或幸免于难的也面临着融资难等一大堆生存问题收场。这样的年份也成为极具意义的年份。反思足以使我们成长,对企业走出危局的反思,对企业在客户以及产业链上的价值乃至如何成为永续经营的企业、如何帮助客户成为现代化企业的反思,应该在这个年初强化起来,为不确定的未来增加成长的筹码,也帮助客户成长。

相比较而言,日本企业的受害程度却很小,虽然也面临利润下滑裁员等麻烦,但并没有很多企业倒闭。二战之后,全球经济遭遇过几次低迷,但大多数日本企业都能安然无恙。其中秘诀值得我们进行反思。

1940年代末全球经济危机,当时二战刚结束的日本丰田也是面临银行不贷款、资源匮乏等问题,没有办法只能尽量节省资金的使用。丰田公司的大耐野一进行了一系列的探索和实验,提出了解决问题的方法通过员工的智慧,不断改进生产流程,缩短生产周期,加快物流和现金流的速度,减少库存和浪费,最终把钱节省下来,然后把这些钱投入到研发等重要的地方,经过30多年的努力,终于形成了管理和技术升级的丰田生产方式。使日本的汽车工业超过了美国,产量达到了1300 万辆,占世界汽车总量的 30% 以上。这个危机是丰田遇到的最大的一次危机,这个危机也变成丰田崛起的转机。后来美国麻省理工学院数位专家研究后对日本“丰田生产方式”的赞誉为精益生产,精,即少而精,不投入多余的生产要素或资源,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济性。

丰田汽车等日本制造产品大批量流向美国市场时,美国很多公司的生存面临挑战,其中受到最大挑战是摩托罗拉.70 年代将自己的电视机产业卖给日本,80 年代又输掉了音响市场,眼下寻呼机市场也频频亮红灯!于是公司高层开始反思,认识到提高质量不会增加成本,并成立以首席执行官鲍勃.高尔文为首的特别工作组开始摩托罗拉质量改进之路!经过几年的实践和酝酿,1987 年摩托罗拉全面推动六西格玛,其股票价格平均每年上升23.1%,并获得美国国家质量奖,这就是世界上最早的六西格玛。后来经过联合信号、通用电气、三星、3M 、戴尔等公司成功演变为精益六西格玛。使企业本身从产品质量提升、生产和产品研发周期缩短、降低库存和快速消除浪费方面,获得许多的财务收益。

前段时间中国很多企业在学习精益六西格玛,但具有显著财务绩效,协助主管们达成KPI的只有华为、美的等很少的几家公司,问题出在那里呢?依据我在三星、富士康8年的六西格玛经验认为,首先遇到的问题是价值观需要转变,要铭记日本经营之神松下幸之助名录“企业经营最重要的目的不是为了赚钱,而是培养人才,赚钱作为结果是自然而然的事情”。然后是改变思维方式,比如让所有员工接受“以减少库存为荣,增加库存为耻”,就像中国政府提出的“八荣八耻”。其他的就是一些技术方面的问题,多花点时间就可以解决,最关键的还是树立新的价值观和新的思维方式。不认识到这一层,就不太可能成功。像遭遇倒闭危机的雷曼兄弟和美林,它们只注重短期利润,这种价值观导致它们得到今天这种结果。龟兔赛跑的道理连小学生都能理解,但成年人却经常犯“兔子”的错误。日本的长寿企业是全世界最多的,原因之一是它们不像西方企业那样重视财务杠杆,而是更重视人的作用。CEO和CFO,这两个人的价值观要改变,不能只看重财务杠杆的作用,要更加重视员工,让他们的智慧成为企业发展的杠杆。

目前中国有很多制造企业面临危机,引入创新精益六西格玛就是它们摆脱困境的一个很有效的方法。企业要想转危为机,除了具备上面的价值观,还要做好以下三件事情:一是把好质量关,一定不要放过质量不好的产品,避免流入下个环节。形成这种自觉的意识;二是不断改善,发动每个员工主动提建议,在生产现场设置看板,让员工把自己的想法写上去,鼓励员工之间互相竞争,公司会奖励提出建议的员工;三是老人带新人,就像中国过去的师傅带徒弟那样,教新人怎样干活、怎样理解企业的价值观和文化。只要彻底执行好上面三件事情,我认为就能够获得成功。

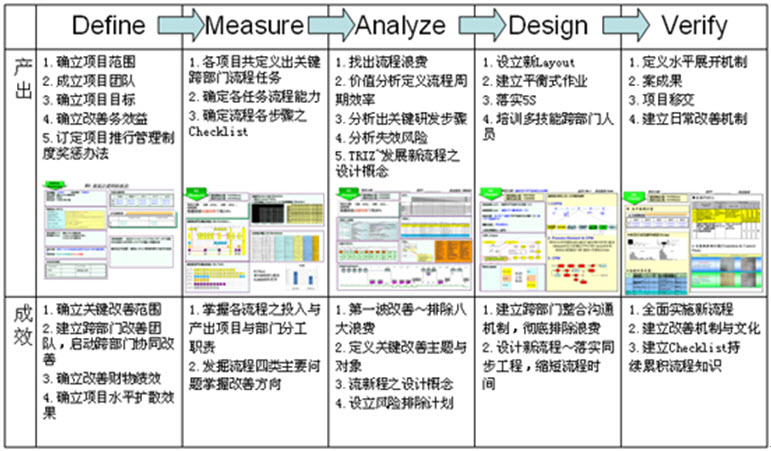

时下全球经济危机许多企业面对营运流程弹性及速度日益严苛的要求的困难,为了确保企业成功导入精益六西格玛,美商IEG集团运用6年的企业成功导入经验,将创新融入到精益六西格玛,用DMADV模式取代传统的精益六西格玛DMAIC,致力于为企业在管理创新中有所突破。此模式经过了仁宝科技、新宁物流等公司的市场成功验证,其中仁宝科技用此精益六西格玛模式快速消除不必要的流程里的浪费,其流程运营效率得以45%的提升、产品库存得以40%的降低、产品品质提升36%的可视收益,并改变了传统用DMAIC模式不能很好的融合精益思想和重新设计其核心流程模式的缺陷。精益六西格玛为其穿上了过全球经济冬天的棉袄,不但保住了目前市场份额,更为冬天过后迎来市场喷井试需求做好了准备!美商IEG其Lean Six Sigma Methodology和Lean Six Sigma Deliverables参考如下。

图1:Lean Six Sigma Methodology

图2 Lean Six Sigma Deliverables

创维数码控股有限公司董事局主席兼CEO张学斌说,如果市场萎缩,过分强调业绩的增长是不现实的,而在维持市场份额的同时,增强自己的能力,提升经营质量,却是可以做到的;其实越是困难的时候,改革、变革越容易,大家也能够腾出更多的精力来“练内功”;我们有竞争对手所不具备的市场、政策等强大的后盾,在2009年,我们有信心转危为机,实现由中国制造到中国创造的可持续健康发展!因为我们坚信“冬天来了,春天还会远吗?

作者: 美商IEG 顾问:程卫峰(Titan. Cheng) ;Email :titan.cheng@iegx.com

2009-02-09上海 完稿

Titan. Cheng 资历:现任美商IEG 顾问师,历任富士康科技集团六西格玛专案课课长、韩国三星全职黑带、韩国三星顾客品质/生产效率改善Leader

相比较而言,日本企业的受害程度却很小,虽然也面临利润下滑裁员等麻烦,但并没有很多企业倒闭。二战之后,全球经济遭遇过几次低迷,但大多数日本企业都能安然无恙。其中秘诀值得我们进行反思。

1940年代末全球经济危机,当时二战刚结束的日本丰田也是面临银行不贷款、资源匮乏等问题,没有办法只能尽量节省资金的使用。丰田公司的大耐野一进行了一系列的探索和实验,提出了解决问题的方法通过员工的智慧,不断改进生产流程,缩短生产周期,加快物流和现金流的速度,减少库存和浪费,最终把钱节省下来,然后把这些钱投入到研发等重要的地方,经过30多年的努力,终于形成了管理和技术升级的丰田生产方式。使日本的汽车工业超过了美国,产量达到了1300 万辆,占世界汽车总量的 30% 以上。这个危机是丰田遇到的最大的一次危机,这个危机也变成丰田崛起的转机。后来美国麻省理工学院数位专家研究后对日本“丰田生产方式”的赞誉为精益生产,精,即少而精,不投入多余的生产要素或资源,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济性。

丰田汽车等日本制造产品大批量流向美国市场时,美国很多公司的生存面临挑战,其中受到最大挑战是摩托罗拉.70 年代将自己的电视机产业卖给日本,80 年代又输掉了音响市场,眼下寻呼机市场也频频亮红灯!于是公司高层开始反思,认识到提高质量不会增加成本,并成立以首席执行官鲍勃.高尔文为首的特别工作组开始摩托罗拉质量改进之路!经过几年的实践和酝酿,1987 年摩托罗拉全面推动六西格玛,其股票价格平均每年上升23.1%,并获得美国国家质量奖,这就是世界上最早的六西格玛。后来经过联合信号、通用电气、三星、3M 、戴尔等公司成功演变为精益六西格玛。使企业本身从产品质量提升、生产和产品研发周期缩短、降低库存和快速消除浪费方面,获得许多的财务收益。

前段时间中国很多企业在学习精益六西格玛,但具有显著财务绩效,协助主管们达成KPI的只有华为、美的等很少的几家公司,问题出在那里呢?依据我在三星、富士康8年的六西格玛经验认为,首先遇到的问题是价值观需要转变,要铭记日本经营之神松下幸之助名录“企业经营最重要的目的不是为了赚钱,而是培养人才,赚钱作为结果是自然而然的事情”。然后是改变思维方式,比如让所有员工接受“以减少库存为荣,增加库存为耻”,就像中国政府提出的“八荣八耻”。其他的就是一些技术方面的问题,多花点时间就可以解决,最关键的还是树立新的价值观和新的思维方式。不认识到这一层,就不太可能成功。像遭遇倒闭危机的雷曼兄弟和美林,它们只注重短期利润,这种价值观导致它们得到今天这种结果。龟兔赛跑的道理连小学生都能理解,但成年人却经常犯“兔子”的错误。日本的长寿企业是全世界最多的,原因之一是它们不像西方企业那样重视财务杠杆,而是更重视人的作用。CEO和CFO,这两个人的价值观要改变,不能只看重财务杠杆的作用,要更加重视员工,让他们的智慧成为企业发展的杠杆。

目前中国有很多制造企业面临危机,引入创新精益六西格玛就是它们摆脱困境的一个很有效的方法。企业要想转危为机,除了具备上面的价值观,还要做好以下三件事情:一是把好质量关,一定不要放过质量不好的产品,避免流入下个环节。形成这种自觉的意识;二是不断改善,发动每个员工主动提建议,在生产现场设置看板,让员工把自己的想法写上去,鼓励员工之间互相竞争,公司会奖励提出建议的员工;三是老人带新人,就像中国过去的师傅带徒弟那样,教新人怎样干活、怎样理解企业的价值观和文化。只要彻底执行好上面三件事情,我认为就能够获得成功。

时下全球经济危机许多企业面对营运流程弹性及速度日益严苛的要求的困难,为了确保企业成功导入精益六西格玛,美商IEG集团运用6年的企业成功导入经验,将创新融入到精益六西格玛,用DMADV模式取代传统的精益六西格玛DMAIC,致力于为企业在管理创新中有所突破。此模式经过了仁宝科技、新宁物流等公司的市场成功验证,其中仁宝科技用此精益六西格玛模式快速消除不必要的流程里的浪费,其流程运营效率得以45%的提升、产品库存得以40%的降低、产品品质提升36%的可视收益,并改变了传统用DMAIC模式不能很好的融合精益思想和重新设计其核心流程模式的缺陷。精益六西格玛为其穿上了过全球经济冬天的棉袄,不但保住了目前市场份额,更为冬天过后迎来市场喷井试需求做好了准备!美商IEG其Lean Six Sigma Methodology和Lean Six Sigma Deliverables参考如下。

图1:Lean Six Sigma Methodology

图2 Lean Six Sigma Deliverables

创维数码控股有限公司董事局主席兼CEO张学斌说,如果市场萎缩,过分强调业绩的增长是不现实的,而在维持市场份额的同时,增强自己的能力,提升经营质量,却是可以做到的;其实越是困难的时候,改革、变革越容易,大家也能够腾出更多的精力来“练内功”;我们有竞争对手所不具备的市场、政策等强大的后盾,在2009年,我们有信心转危为机,实现由中国制造到中国创造的可持续健康发展!因为我们坚信“冬天来了,春天还会远吗?

作者: 美商IEG 顾问:程卫峰(Titan. Cheng) ;Email :titan.cheng@iegx.com

2009-02-09上海 完稿

Titan. Cheng 资历:现任美商IEG 顾问师,历任富士康科技集团六西格玛专案课课长、韩国三星全职黑带、韩国三星顾客品质/生产效率改善Leader

没有找到相关结果

已邀请:

13 个回复

frankeywang (威望:1607) (湖北 武汉) 电子制造 总监

赞同来自:

缩短资金链,加快资金的周转。。。。。。