世界上没有差供应商(之五)---致爱丽斯

爱丽斯问毛毛虫:"请问哪条是正确的道路?"

毛毛虫回答:"那决定于你要去哪里."

那么什么是合理的供应商分类方法呢? 那决定于公司想要什么供应商!进一步是公司想要的是什么类的东西.谁是公司的需求的代表?当然是提出采购需求的部门.需求是要经过审核的,可能批准不了,但是需求总还是存在的.供应商是所需物料的提供者,首先是对所需求物料进行差别化.

如果公司是自主研发产品,研发部他们画了那种东西在图纸上,什么东西呢?假定贵公司是做MP3的,有自己的品牌,想走高端道路,于是研发部根据要达到的音效等级,选用了飞利浦半导体的音效处理芯片,采购部知道,跟飞利浦半导体是多难打交道,如果走通路商,订购程序复杂而且冗长,于是跟研发部提出了困难,看能不能找替代的,研发部说了:"你们恐怕不会比我们更清楚,如果不选飞利浦的,我们可以选三星的,可是三星就好打交道吗?我选英特尔的,英特尔就好打交道吗?你们不是喜欢货比三家吗?你们自己去比吧,如果我不选这些,选杂牌子的,我们还做什么高端产品?做地摊货算了!"

于是胳膊没有扭过大腿,该打交道还得去打交道.采购知道难在哪里,如果公司要量能一下包下飞利浦那种芯片一年的产量,你看还难打交道吗?因为人家是全球级的供应商,不在乎你要的这点量,人家对你很重要,你对人家不重要. 这种情况普遍吧?所以这种供应商就可以归为一类了.

如果一种螺丝,研发部选了一种自攻螺丝的标准型号,这种东西遍地都是,研发部都懒得多说话,剩下的事情,采购自己搞定就行了,这类东西可替代的卖家很多,采购就好去打交道,而且供应商得求着你,不降价总有更便宜的在门口排队呢.这种情况不少吧?于是又有一类了.

这时你会说了,这对采购是家常便饭,这么分类谁不会?但是就有另一些公司站起来了:"我公司没有研发部,所有产品都是客户提供设计,所有供应商都是客户指定的,又要我们进行供应商管理,我们怎么分?所有的供应商,哪怕是做螺丝的,都成了不可替代的,都成了独家的",还有一些公司又会站起来了:"我们以前是电机的,本来自己做通用电机,但是一下子接到福特的大单,成了福特的电机配套厂,人家要求我们还有下级供应商必须有TS16949,本来电机配件属于行业内遍地都是的,加了这一个条件,立刻只剩下两家供应商能提供了,人家面向的大公司却不少,下订单要排队,牛得很."

其实企业提出的这些问题是正常的,正说明了一点,供应商分类不是眼睛盯着供应商去分类,而是对需求进行分类,盯着供应商去分类的话,类别可能遇到风吹草动就站不住脚了.公司选择了给人家做代工,做配套,那才是公司的需求,需求定了,供应商分类也就定了,那是公司"要"来的呀,不是供应商自己身上带着个标签等着去分的.很可能一家公司供应商的类别只有一种,但是公司需求的类别却有多种.能不能满足或者不得已而求其次那是另外的问题.

在前面那个例子中:

""我们的客户是世界500强企业,我们在供货过程中也在向他们学习,我们给他们订制电路板,他们把我们归到优先型供应商,我们向要来了他们的供应商分类法,是重点商业型,商业型,伙伴型和优先型,我们觉得挺好,他们这是按照供应商关系管理的原则来分的,比较流行,所以我们也采用这种分法了,可是我们的供应商都是各种各样的电子元器件供应商,都是现货采购模式,他们好象很难找到差别。”

如果查阅教材或书籍,这里面的分法是典型的按"供应商关系管理"模式去分的,我们会说,关系总是要在合作过以后才知道的,这是事后总结,不是事先的需求.可是我们可能有所不知,这个案例里涉及到的客户方,就是我所在的公司,在分类之前,我是知道公司内部经过了什么样的过程,总经理召开会议表达需求:"总部有最新指示,今年1200,1210,2500这三个型号的产品要降成本,不让我们在欧洲的工厂自己做了,要我们在中国找OEM,请大家认真对待,我们希望OEM工厂能够在将来三年内都生产这几个型号的产品,所以需要他们对待我们有个合作伙伴的态度,请sourcing部门慎重评价."所以我们从数据库里调出OEM工厂的标准,去寻找合适的厂商.因为需求中是要找OEM工厂,OEM工厂要有合作三年的素质,所以它要能具备合作伙伴的能力.关键点仍然在于,需要它是什么,他才是什么.如果需要的不是他们为做贴牌,而只是一个通用件,就不会拿合作伙伴级的标准去要求他们.

供应商分类究竟是干什么的? 仍然是那句话,分门别类,区别对待.区别对待不是秋后算帐,而是从寻找,筛选到考察认证,到后期监控,这整个流程,都是不同供应商不同对待的.一般商业型就不能和合作伙伴型同场竞技,因为规则不同,如果公司搞供应商差异化管理,当然在配套的流程和工作上也要区别对待,并不因为一家供应商是一般商业型,它就是差供应商,它的"本职工作"是一般商业型,在它的职责上,它完全有可能很优秀,因为它和你需要它从事的工作是匹配的.

有句话叫apple to apple,分类就是为了把苹果与苹果放在一起,另外,我们想要的是苹果,就不要去找桃子.

从需求角度可以有确定的类别,但是如果需求变了,或者需求没有搞清楚,供应商的归类有可能随之改变,前面的电机配件是一个例子,还有个更生动的例子,有家公司做音响的,一个新型号的产品刚开始量产不久,成批的出现有噪音的情况,分析原因发现,电路板上滤波电路中的一个电阻的来料阻值分散度很大,那是再普通不过的电阻了,供应商来开会说,没有人告诉我你们需要的这颗电阻阻值公差要那么窄,你们给我们的价钱,就是找别家,也只能给你这么大分散度的电阻,我们就只做低要求低价格的,是你们采购部门拿着这个价格来下单给我的,如果你们要那么高等级的,我可以推荐给你别的供应商,但我们做不了."自始至终,的确从研发部到采购部,没有人提出这个电阻的规格,这怪不到供应商,采购部找一般供应商也没错,实际上呢?如果需求明确了,恐怕就不是一般供应商了,要去找所谓的战略供应商了.

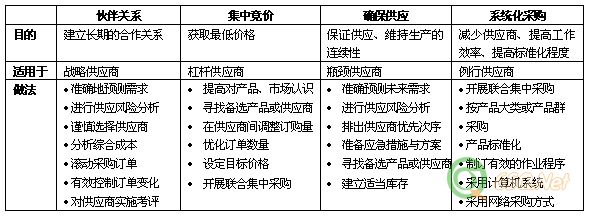

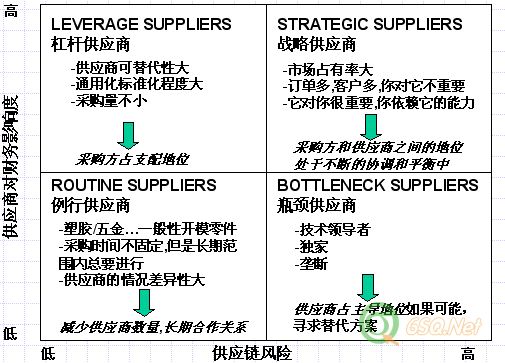

很多专家机构在总结供应商的分类,其中分为杠杆供应商,例行供应商,战略供应商,瓶颈供应商的方式,是比较权威和科学的,因为它是按照供应链的风险和收益原则来划分的,而且全面概括了各种需求的情况.我们从下图可以看到,分类的全程性,从对零件的需求,直到针对不同的类别采用不同的成本降低策略,都是差异化的.

总结最重要的原则:供应商分类是前期工作,不是后期总结,在需求阶段就定义好了,然后去找相应类别的供应商,你可能会讲,那公司原有供应商怎么办?供应商是原有的不假,可是每一个采购需求都是新的啊!即使不允许你出去找新供应商,但是只要需求在不断产生,在原有供应商里,每一次一样可以经历一个差异化的选择过程.

毛毛虫回答:"那决定于你要去哪里."

那么什么是合理的供应商分类方法呢? 那决定于公司想要什么供应商!进一步是公司想要的是什么类的东西.谁是公司的需求的代表?当然是提出采购需求的部门.需求是要经过审核的,可能批准不了,但是需求总还是存在的.供应商是所需物料的提供者,首先是对所需求物料进行差别化.

如果公司是自主研发产品,研发部他们画了那种东西在图纸上,什么东西呢?假定贵公司是做MP3的,有自己的品牌,想走高端道路,于是研发部根据要达到的音效等级,选用了飞利浦半导体的音效处理芯片,采购部知道,跟飞利浦半导体是多难打交道,如果走通路商,订购程序复杂而且冗长,于是跟研发部提出了困难,看能不能找替代的,研发部说了:"你们恐怕不会比我们更清楚,如果不选飞利浦的,我们可以选三星的,可是三星就好打交道吗?我选英特尔的,英特尔就好打交道吗?你们不是喜欢货比三家吗?你们自己去比吧,如果我不选这些,选杂牌子的,我们还做什么高端产品?做地摊货算了!"

于是胳膊没有扭过大腿,该打交道还得去打交道.采购知道难在哪里,如果公司要量能一下包下飞利浦那种芯片一年的产量,你看还难打交道吗?因为人家是全球级的供应商,不在乎你要的这点量,人家对你很重要,你对人家不重要. 这种情况普遍吧?所以这种供应商就可以归为一类了.

如果一种螺丝,研发部选了一种自攻螺丝的标准型号,这种东西遍地都是,研发部都懒得多说话,剩下的事情,采购自己搞定就行了,这类东西可替代的卖家很多,采购就好去打交道,而且供应商得求着你,不降价总有更便宜的在门口排队呢.这种情况不少吧?于是又有一类了.

这时你会说了,这对采购是家常便饭,这么分类谁不会?但是就有另一些公司站起来了:"我公司没有研发部,所有产品都是客户提供设计,所有供应商都是客户指定的,又要我们进行供应商管理,我们怎么分?所有的供应商,哪怕是做螺丝的,都成了不可替代的,都成了独家的",还有一些公司又会站起来了:"我们以前是电机的,本来自己做通用电机,但是一下子接到福特的大单,成了福特的电机配套厂,人家要求我们还有下级供应商必须有TS16949,本来电机配件属于行业内遍地都是的,加了这一个条件,立刻只剩下两家供应商能提供了,人家面向的大公司却不少,下订单要排队,牛得很."

其实企业提出的这些问题是正常的,正说明了一点,供应商分类不是眼睛盯着供应商去分类,而是对需求进行分类,盯着供应商去分类的话,类别可能遇到风吹草动就站不住脚了.公司选择了给人家做代工,做配套,那才是公司的需求,需求定了,供应商分类也就定了,那是公司"要"来的呀,不是供应商自己身上带着个标签等着去分的.很可能一家公司供应商的类别只有一种,但是公司需求的类别却有多种.能不能满足或者不得已而求其次那是另外的问题.

在前面那个例子中:

""我们的客户是世界500强企业,我们在供货过程中也在向他们学习,我们给他们订制电路板,他们把我们归到优先型供应商,我们向要来了他们的供应商分类法,是重点商业型,商业型,伙伴型和优先型,我们觉得挺好,他们这是按照供应商关系管理的原则来分的,比较流行,所以我们也采用这种分法了,可是我们的供应商都是各种各样的电子元器件供应商,都是现货采购模式,他们好象很难找到差别。”

如果查阅教材或书籍,这里面的分法是典型的按"供应商关系管理"模式去分的,我们会说,关系总是要在合作过以后才知道的,这是事后总结,不是事先的需求.可是我们可能有所不知,这个案例里涉及到的客户方,就是我所在的公司,在分类之前,我是知道公司内部经过了什么样的过程,总经理召开会议表达需求:"总部有最新指示,今年1200,1210,2500这三个型号的产品要降成本,不让我们在欧洲的工厂自己做了,要我们在中国找OEM,请大家认真对待,我们希望OEM工厂能够在将来三年内都生产这几个型号的产品,所以需要他们对待我们有个合作伙伴的态度,请sourcing部门慎重评价."所以我们从数据库里调出OEM工厂的标准,去寻找合适的厂商.因为需求中是要找OEM工厂,OEM工厂要有合作三年的素质,所以它要能具备合作伙伴的能力.关键点仍然在于,需要它是什么,他才是什么.如果需要的不是他们为做贴牌,而只是一个通用件,就不会拿合作伙伴级的标准去要求他们.

供应商分类究竟是干什么的? 仍然是那句话,分门别类,区别对待.区别对待不是秋后算帐,而是从寻找,筛选到考察认证,到后期监控,这整个流程,都是不同供应商不同对待的.一般商业型就不能和合作伙伴型同场竞技,因为规则不同,如果公司搞供应商差异化管理,当然在配套的流程和工作上也要区别对待,并不因为一家供应商是一般商业型,它就是差供应商,它的"本职工作"是一般商业型,在它的职责上,它完全有可能很优秀,因为它和你需要它从事的工作是匹配的.

有句话叫apple to apple,分类就是为了把苹果与苹果放在一起,另外,我们想要的是苹果,就不要去找桃子.

从需求角度可以有确定的类别,但是如果需求变了,或者需求没有搞清楚,供应商的归类有可能随之改变,前面的电机配件是一个例子,还有个更生动的例子,有家公司做音响的,一个新型号的产品刚开始量产不久,成批的出现有噪音的情况,分析原因发现,电路板上滤波电路中的一个电阻的来料阻值分散度很大,那是再普通不过的电阻了,供应商来开会说,没有人告诉我你们需要的这颗电阻阻值公差要那么窄,你们给我们的价钱,就是找别家,也只能给你这么大分散度的电阻,我们就只做低要求低价格的,是你们采购部门拿着这个价格来下单给我的,如果你们要那么高等级的,我可以推荐给你别的供应商,但我们做不了."自始至终,的确从研发部到采购部,没有人提出这个电阻的规格,这怪不到供应商,采购部找一般供应商也没错,实际上呢?如果需求明确了,恐怕就不是一般供应商了,要去找所谓的战略供应商了.

很多专家机构在总结供应商的分类,其中分为杠杆供应商,例行供应商,战略供应商,瓶颈供应商的方式,是比较权威和科学的,因为它是按照供应链的风险和收益原则来划分的,而且全面概括了各种需求的情况.我们从下图可以看到,分类的全程性,从对零件的需求,直到针对不同的类别采用不同的成本降低策略,都是差异化的.

总结最重要的原则:供应商分类是前期工作,不是后期总结,在需求阶段就定义好了,然后去找相应类别的供应商,你可能会讲,那公司原有供应商怎么办?供应商是原有的不假,可是每一个采购需求都是新的啊!即使不允许你出去找新供应商,但是只要需求在不断产生,在原有供应商里,每一次一样可以经历一个差异化的选择过程.

没有找到相关结果

已邀请:

33 个回复

jacd (威望:1283) (江苏 苏州) 机械制造 供应商开发经理 - 供应商质量管理,为中华品质之崛起而学习

赞同来自: 王熠之 、容忍与自由

这几类供应商,对应的SQE和采购需要采用不同的方法和策略,甚至可以选择不同性格的人。

比如杠杆供应商,直接找比较强势的SQE和采购去管

战略供应商,需要找比较Nice,拥有双赢思维和个人魅力的SQE和采购去管

瓶颈供应商,要找那种能伸能缩,坚持原则,学会用摆事实讲道理的聪明的SQE和采购去管(千万别派强势的去,不然等死吧)

例行供应商,找一个效率高点,可以和多家同时打交道的SQE和采购去管