我的品管经验——与客户展开有效沟通(原创)

作为一名品管,与客户沟通时有几个注意事项:

1)要尽量做到有求必应

2) 一定做不到的事情,一定不要答应,不能当面回绝的,过后一定要发邮件回绝.

3) 答应的事情一定要去完成(品质要求纳期要求写),万一完不成的,要在完成日期之前事先说明,要有充足的理解,让客户谅解,请求客户原谅.

4) 谈事情尽量给自家留余地(注意不能太离谱)——降低客户的期望值.

5) 实际完成期限上尽量提前——提高客户的实际感受.

6) 不清楚的事情不要与客户谈,了解清楚再谈,但过后一定要了解清楚,回复客户.

7)语言.文字要文明,注意礼貌.

8) 与客户沟通要站公司层面去考虑问题,内部问题事后内部解决.

9) 一般情况下不要太麻烦客户,一定不要让客户做力所不能及的事情.

10) 一般情况下不要揭客户的短,让客户难堪.

11) 要学会得理也饶人,给客户台阶下.

12) 客户不关痛痒的事情,能帮忙尽量帮忙,留个人情.

13)要学会换位思考,首先解决客户最需要帮助的事情.

14)总之要知己知彼,才能百战不殆.

但是,最核心的是客户满意度!有那么三种情况:

● 实际感受>期望值(喜出望外,可能成为朋友).

● 实际感受=期望值(不出所料,不一定成为朋友).

● 实际感受<期望值(大失所望,不可能成为朋友).

我列举几个协助客户(F社)改善客户的工程异常例子说明一下:

(鉴于技术保密,以下的图样已经作了修改)

1、首次协助F社改善——齿条滑动干涉(不出仓)

客户F社工程出现整机不出仓不良(NG%=8%),经过长达2周的内部检讨(传动机构比较复杂,这里不详细说明),结论:我们公司A零件U型切口顶端过度不好,齿条在滑动过程中与A零件的U型切口顶端干涉!要求立即改善。

根据F社反馈的不良信息,我对整个传动机构的尺寸链进行分析,结论:齿条在滑动过程中不应该与A零件的U型切口接触。它们之间干涉是个现象不是原因,真正的原因是为什么它们会接触?

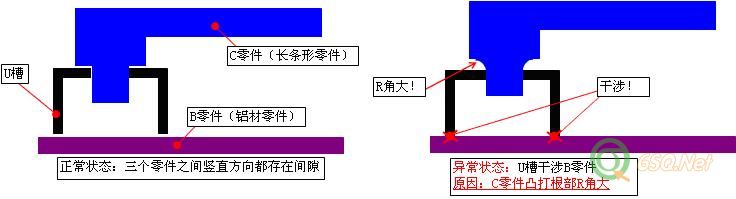

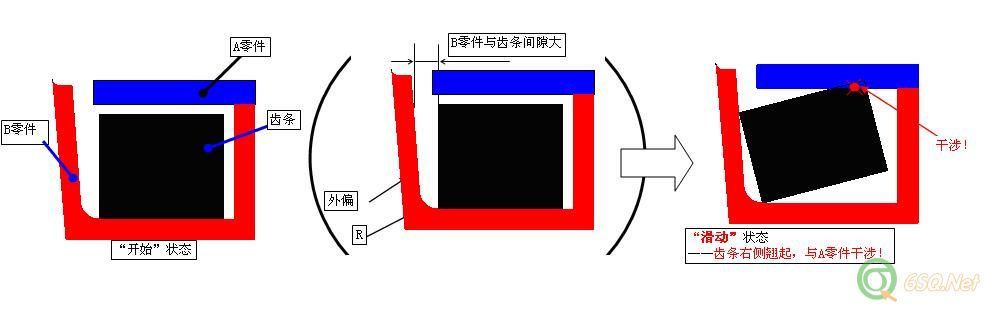

带着这个疑问,我去了F社现场确认不良现象,并全面了解了整机的传动结构。终于发现真正的不良原因:B零件折弯根部R角大(齿条滑动那段范围),加上折弯外偏。

不良发生原因的模型可以简化说明如下:

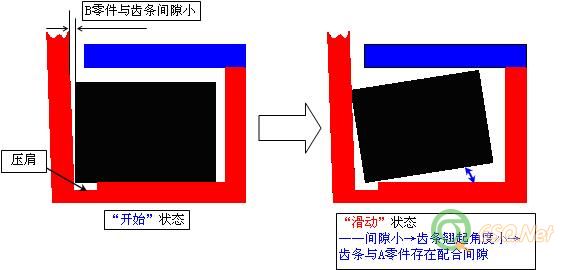

作为改善措施,提案:在折弯根部追加压肩,通过减小齿条滑动过程的倾斜角度,达到避免与A零件干涉的效果。

从此之后,F社再也没有同样的不良发生了!NG%=8%→0。如果当时我自己再分析一下,再确认一次,盲目相信客户的结论,那么这个事情处理起来那就很长时间了。

通过这次的协助,我们之间的良好沟通逐渐多了起来,友谊也深厚起来!

小结:

作为一名品管,不要轻易相信客户的结论,当然简单的外观性不良除外,一定要自己认真确认一回,最好能亲自去客户现场确认现象,一起检讨原因。

2、第二回协助F社改善——出仓顺畅(U槽摩擦B零件表面)

不久,F社制程又出现大的问题:出仓顺畅,NG%=15%!

这次第二天就叫我过去,经过在F社现场的仔细确认不良现象,发现中间原因:传送机构中的U槽摩擦B零件表面,由于B零件材质是铝合金,随着运动次数的增加,摩擦阻力越大(B零件表面完全被模花),最终传送机构卡死。

F社技术/品管判断根本原因:C零件(长条零件)平面度不良,并提供了相应数据,还包含很多相关零件的寸法数据。但是平面度OK样品也有这种不良现象,所以F社立场不是很坚定。

我提出要看之前(一个月以上)OK整机样品,通过更换零部件配合实验结果,锁定C零件是变化点(这点结论P社也已经得出),但是C零件是一个很复杂的零件组合,涉及寸法很多,需要较长时间的一一确认。

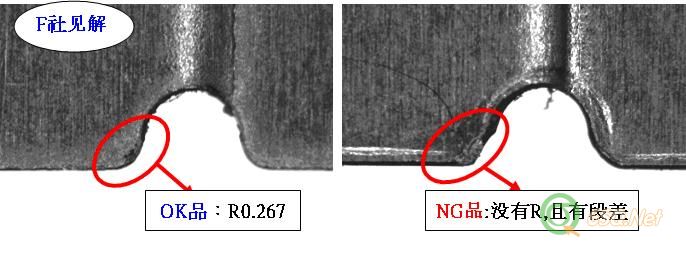

我换了个检讨角度,仔细观察各传动结构接合部位状态,发现了一个细小的差异:异常的C零件与U槽接合部位的间隙由区别(事后测量的结果,OK状态:0.1,程度,NG状态:0.2程度)。

再拆卸下C零件仔细观察凸打形状,发现根部有较大的R角(目视观察的话,其实不大,算是比较隐蔽的特征)。这个时候,我已经知道不良原因了,但是当时我没有说出来(主要是考虑到责任归属方不明确,设计者?我们?)。不良发生原因的模型可以简化说明如下(R角大小是夸张画法):

回到公司,作成报告提交领导讨论,我的建议:

①模具立即改善R角,并追加管控;

②立即对在库品和在库品实施追加工(返修),F社在库品一并返回追加工,添加追加工方案。

我的理由很简单,即使客户无法找到原因,但是产品无法投用,同样是我们的损失。

领导最终拍板同意,但是是以客户检讨的结果为不良原因(平面度不良)。F社在投用我们的“追加工品”、“模具改善品”时,都是0不良!包括到现在,F社该项目仍然是0不良。

有几次,F社品管都问过我:“你们对C零件平面度的管理真有水平,我们都测量不出差异来,但是你们就能管理出良品来,高”,我都是微微一笑。整个事件处理过程是3天,我们之间的友谊更加深厚了。

小结:

①作为一名品管,遇到不良时,不必要一开始就大量调查相关寸法(不是说这样是不对的),应该先仔细观察不良现象,甚至通过比较等等手段缩小调查范围,这样可能更加有效。

②另外,对责任方不肯定的不宜立即表达出来,回到公司进行内部讨论较为稳妥。

3、即使是简单的东西也不能想当然(这个事件不提供图样,技术保密上考虑)

去年,F社工程突然爆发Skew不良(这是一项机芯特性),NG%=30%(通常NG%=1%程度),生产处于停止状态。我们花几天修正了D零件与Skew相关的寸法(我的意见),“修正品”送F社试作结果令我大跌眼镜!NG%=45%.

我又来到了F社现场,详细了解不良信息。我的天,我连F社Skew原理都搞错。这里说明一下:

通常:Skew就是2轴Lens面与Disc面的平行度关系;

F社:D零件三个支撑点与Disc面的平行度关系。

这个区别就大了!方向性的错误!我很后悔!

● 检讨思路(出于技术保密,不提供图样说明)

由于Skew涉及到几个部品的相关寸法,调查起来复杂,检讨思路:设计理论分析→装配变化→关键寸法测量→原因推断→改善验证。

① 设计理论:

机芯规格:0.30

——D零件因素:0.100(寸法在公差内场合),不确定方向

——马达因素:0.120(寸法在公差内场合),不确定方向

② 装配影响(之前忽略的环节)

——经过多次试验,得出规律性的变化量:0.150变大,推断是D零件内部应力造成。

●初步结论:

过理论和装配实验结果分析,要满足机芯规格内,D零件和马达的关键寸法必须进行倾向性管理(负方向)。

③关键寸法识别和测量

D零件关键寸法:三个凸打平行度,测量结果,数据在规格内,倾向不好;

马达关键寸法:三个凸打平行度,测量结果,数据在规格外,倾向不好;

④原因推断

一、设计原因是主要原因;

二、马达超规格,也是变化点;

三、部品在规格内不能保证Skew OK,部品平行度需要作倾向管理(补偿装配的损失)。

⑤改善验证

倾向管理改善品试作非常成功,0不良!

补充说明:考虑到钣金冲裁工艺因素,D零件三个凸打平行度管理0.03程度是困难的事情,通过检讨D零件三个支撑点的倾向管理P1>P3=(0~0.05)来实现,并得到F社的认同,实验结果与管理三个凸打平行度效果相同。

●小结:

①作为一名品管,千万不能想当然,尽可能详细掌握不良信息,不能大概!这一次我大意了,为此,耽误了2~3天并造成成本损失,这个教训深深刺激了我,这个警钟长鸣在耳边!

②检讨问题的思路,要设计理论和实际装配结合,仔细观察现象,认真分析数据,寻找不良原因。

③一些难以控制的项目,也是可以通过分析检讨,变通为其他项目或方法进行管理,目标是达到同样的效果。

4、小心毛刺

暂时打住,下周一再写。。。。。。。。。。。。。。。。。。。。。。。

1)要尽量做到有求必应

2) 一定做不到的事情,一定不要答应,不能当面回绝的,过后一定要发邮件回绝.

3) 答应的事情一定要去完成(品质要求纳期要求写),万一完不成的,要在完成日期之前事先说明,要有充足的理解,让客户谅解,请求客户原谅.

4) 谈事情尽量给自家留余地(注意不能太离谱)——降低客户的期望值.

5) 实际完成期限上尽量提前——提高客户的实际感受.

6) 不清楚的事情不要与客户谈,了解清楚再谈,但过后一定要了解清楚,回复客户.

7)语言.文字要文明,注意礼貌.

8) 与客户沟通要站公司层面去考虑问题,内部问题事后内部解决.

9) 一般情况下不要太麻烦客户,一定不要让客户做力所不能及的事情.

10) 一般情况下不要揭客户的短,让客户难堪.

11) 要学会得理也饶人,给客户台阶下.

12) 客户不关痛痒的事情,能帮忙尽量帮忙,留个人情.

13)要学会换位思考,首先解决客户最需要帮助的事情.

14)总之要知己知彼,才能百战不殆.

但是,最核心的是客户满意度!有那么三种情况:

● 实际感受>期望值(喜出望外,可能成为朋友).

● 实际感受=期望值(不出所料,不一定成为朋友).

● 实际感受<期望值(大失所望,不可能成为朋友).

我列举几个协助客户(F社)改善客户的工程异常例子说明一下:

(鉴于技术保密,以下的图样已经作了修改)

1、首次协助F社改善——齿条滑动干涉(不出仓)

客户F社工程出现整机不出仓不良(NG%=8%),经过长达2周的内部检讨(传动机构比较复杂,这里不详细说明),结论:我们公司A零件U型切口顶端过度不好,齿条在滑动过程中与A零件的U型切口顶端干涉!要求立即改善。

根据F社反馈的不良信息,我对整个传动机构的尺寸链进行分析,结论:齿条在滑动过程中不应该与A零件的U型切口接触。它们之间干涉是个现象不是原因,真正的原因是为什么它们会接触?

带着这个疑问,我去了F社现场确认不良现象,并全面了解了整机的传动结构。终于发现真正的不良原因:B零件折弯根部R角大(齿条滑动那段范围),加上折弯外偏。

不良发生原因的模型可以简化说明如下:

作为改善措施,提案:在折弯根部追加压肩,通过减小齿条滑动过程的倾斜角度,达到避免与A零件干涉的效果。

从此之后,F社再也没有同样的不良发生了!NG%=8%→0。如果当时我自己再分析一下,再确认一次,盲目相信客户的结论,那么这个事情处理起来那就很长时间了。

通过这次的协助,我们之间的良好沟通逐渐多了起来,友谊也深厚起来!

小结:

作为一名品管,不要轻易相信客户的结论,当然简单的外观性不良除外,一定要自己认真确认一回,最好能亲自去客户现场确认现象,一起检讨原因。

2、第二回协助F社改善——出仓顺畅(U槽摩擦B零件表面)

不久,F社制程又出现大的问题:出仓顺畅,NG%=15%!

这次第二天就叫我过去,经过在F社现场的仔细确认不良现象,发现中间原因:传送机构中的U槽摩擦B零件表面,由于B零件材质是铝合金,随着运动次数的增加,摩擦阻力越大(B零件表面完全被模花),最终传送机构卡死。

F社技术/品管判断根本原因:C零件(长条零件)平面度不良,并提供了相应数据,还包含很多相关零件的寸法数据。但是平面度OK样品也有这种不良现象,所以F社立场不是很坚定。

我提出要看之前(一个月以上)OK整机样品,通过更换零部件配合实验结果,锁定C零件是变化点(这点结论P社也已经得出),但是C零件是一个很复杂的零件组合,涉及寸法很多,需要较长时间的一一确认。

我换了个检讨角度,仔细观察各传动结构接合部位状态,发现了一个细小的差异:异常的C零件与U槽接合部位的间隙由区别(事后测量的结果,OK状态:0.1,程度,NG状态:0.2程度)。

再拆卸下C零件仔细观察凸打形状,发现根部有较大的R角(目视观察的话,其实不大,算是比较隐蔽的特征)。这个时候,我已经知道不良原因了,但是当时我没有说出来(主要是考虑到责任归属方不明确,设计者?我们?)。不良发生原因的模型可以简化说明如下(R角大小是夸张画法):

回到公司,作成报告提交领导讨论,我的建议:

①模具立即改善R角,并追加管控;

②立即对在库品和在库品实施追加工(返修),F社在库品一并返回追加工,添加追加工方案。

我的理由很简单,即使客户无法找到原因,但是产品无法投用,同样是我们的损失。

领导最终拍板同意,但是是以客户检讨的结果为不良原因(平面度不良)。F社在投用我们的“追加工品”、“模具改善品”时,都是0不良!包括到现在,F社该项目仍然是0不良。

有几次,F社品管都问过我:“你们对C零件平面度的管理真有水平,我们都测量不出差异来,但是你们就能管理出良品来,高”,我都是微微一笑。整个事件处理过程是3天,我们之间的友谊更加深厚了。

小结:

①作为一名品管,遇到不良时,不必要一开始就大量调查相关寸法(不是说这样是不对的),应该先仔细观察不良现象,甚至通过比较等等手段缩小调查范围,这样可能更加有效。

②另外,对责任方不肯定的不宜立即表达出来,回到公司进行内部讨论较为稳妥。

3、即使是简单的东西也不能想当然(这个事件不提供图样,技术保密上考虑)

去年,F社工程突然爆发Skew不良(这是一项机芯特性),NG%=30%(通常NG%=1%程度),生产处于停止状态。我们花几天修正了D零件与Skew相关的寸法(我的意见),“修正品”送F社试作结果令我大跌眼镜!NG%=45%.

我又来到了F社现场,详细了解不良信息。我的天,我连F社Skew原理都搞错。这里说明一下:

通常:Skew就是2轴Lens面与Disc面的平行度关系;

F社:D零件三个支撑点与Disc面的平行度关系。

这个区别就大了!方向性的错误!我很后悔!

● 检讨思路(出于技术保密,不提供图样说明)

由于Skew涉及到几个部品的相关寸法,调查起来复杂,检讨思路:设计理论分析→装配变化→关键寸法测量→原因推断→改善验证。

① 设计理论:

机芯规格:0.30

——D零件因素:0.100(寸法在公差内场合),不确定方向

——马达因素:0.120(寸法在公差内场合),不确定方向

② 装配影响(之前忽略的环节)

——经过多次试验,得出规律性的变化量:0.150变大,推断是D零件内部应力造成。

●初步结论:

过理论和装配实验结果分析,要满足机芯规格内,D零件和马达的关键寸法必须进行倾向性管理(负方向)。

③关键寸法识别和测量

D零件关键寸法:三个凸打平行度,测量结果,数据在规格内,倾向不好;

马达关键寸法:三个凸打平行度,测量结果,数据在规格外,倾向不好;

④原因推断

一、设计原因是主要原因;

二、马达超规格,也是变化点;

三、部品在规格内不能保证Skew OK,部品平行度需要作倾向管理(补偿装配的损失)。

⑤改善验证

倾向管理改善品试作非常成功,0不良!

补充说明:考虑到钣金冲裁工艺因素,D零件三个凸打平行度管理0.03程度是困难的事情,通过检讨D零件三个支撑点的倾向管理P1>P3=(0~0.05)来实现,并得到F社的认同,实验结果与管理三个凸打平行度效果相同。

●小结:

①作为一名品管,千万不能想当然,尽可能详细掌握不良信息,不能大概!这一次我大意了,为此,耽误了2~3天并造成成本损失,这个教训深深刺激了我,这个警钟长鸣在耳边!

②检讨问题的思路,要设计理论和实际装配结合,仔细观察现象,认真分析数据,寻找不良原因。

③一些难以控制的项目,也是可以通过分析检讨,变通为其他项目或方法进行管理,目标是达到同样的效果。

4、小心毛刺

暂时打住,下周一再写。。。。。。。。。。。。。。。。。。。。。。。

没有找到相关结果

已邀请:

10 个回复

guobfrp (威望:3) (北京 北京) 电气或能源 主管 - 体系审核

赞同来自: