(原创)我的质量观——如何做好质量管理

本帖最后由 小编D 于 2012-5-3 11:30 编辑

我们一旦做好了定位和选择后,就需要考虑如何做的问题。

在谈论如何做之前我们需要弄清楚都有那几类的质量问题需要我们来加以预防和改进。

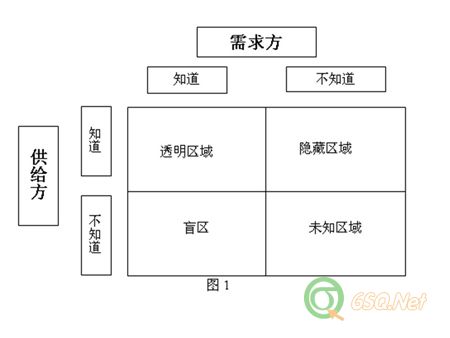

对于问题的分类,我们可以参照如下的分类方式。

注释:

从图中我们可以看出,平时我们所遇到的问题基本上都可以分为这几大类。

1, 透明区域内发生的问题都是透明的,此区域内发生问题的可能性极少,即使发生了也很容易被解决。我们可以将发生的问题称为透明问题;

2, 盲区内的问题最容易在新品阶段发生,有时甚至是整批的发生,但在批量(或正式)生产阶段此区域内的问题大部分会被解决掉。我们可以将其称为要求不清问题;

3, 隐藏区域内的问题可能会伴随采购活动的整个周期,一部分问题在批量(或正式)生产前被解决掉,但有些问题是解决不了的。我们可以将其称为隐藏问题。

4, 未知区域内发生的问题所造成的代价是最高的,这部分问题的发生大部分是在最终客户的使用现场。我们可以将其称为未知问题。

问题界定清楚后就可以谈谈我们如何做了。

一、 透明问题的预防和解决

其实此区域几乎没有什么问题,这是产品得以投产的最基本条件。在投产前的预评估阶段就可以得出清晰的结论,如果不具备此基本条件则产品不会在此处(公司、供应商、车间等单位)投产。只要做好预评估(或叫预审)就可以了。关键点在于预评估(或预审)模板的设计。

二、 要求不清问题的预防和解决

此种问题产生的原因是由于要求的传递和理解出现了问题,此类问题一般通过FAI、小批量试制再加上PFMEA评估来加以预防和解决。基本上在批量(或正式)生产前都可以解决掉。关键点在于FAI流程的设计,小批量试制的计划和跟进验证及PFMEA(是否需要需视产品或服务的复杂程度而定)的评估。

三、 隐藏问题的预防和解决

这类问题比较难解决,基本上可以归类为“长期慢性”问题或“胎中带来”的问题。我们平时花的大部分时间都是在解决此类问题上。我们只能极尽所能的去发现和规避。为什么呢?因为这类问题属于供给方能力不足或条件不充分所导致。我们要在此处投产一方面是因为我们事前没有发现这类问题;另一方面是再没有更合适的生产单位,也可以说是明知故犯或权益之计。因此,我们只能从以下几方面来着手发现和规避:

1, 预审;

2, FAI;

3, 小批试制;

4, 批量(正式)生产前的全过程审核;

5, 批量(正式)生产后的非定期专项审查及改进;

6, 定期现场质量会议;

7, 年度能力评估;

8, 基于评估结果限制产品范围,用其所长;

9, 帮助其改善和投资一部分固定资产;

10,培养或开发第二供给方(供应商或生产线,甚至转移产品生产地)。

四、 未知问题的解决

这类问题不多,多数发生在新开发的产品上。此类问题的发现只能是紧密的关注客户现场的使用情况。一旦发生后必须建立强大的团队才能加以解决。

因此,我们所需要做的就是扩大透明区域,消除盲区,减小隐藏区域,特别关注未知区域并为其做好准备(千万不要以为满足现有要求后的产品就不会有问题)。

我们一旦做好了定位和选择后,就需要考虑如何做的问题。

在谈论如何做之前我们需要弄清楚都有那几类的质量问题需要我们来加以预防和改进。

对于问题的分类,我们可以参照如下的分类方式。

注释:

- 需求方可以是客户、公司、管理层、研发、工程师等,供给方可以是公司、供应商、员工、职能部门或车间、现场等

从图中我们可以看出,平时我们所遇到的问题基本上都可以分为这几大类。

1, 透明区域内发生的问题都是透明的,此区域内发生问题的可能性极少,即使发生了也很容易被解决。我们可以将发生的问题称为透明问题;

2, 盲区内的问题最容易在新品阶段发生,有时甚至是整批的发生,但在批量(或正式)生产阶段此区域内的问题大部分会被解决掉。我们可以将其称为要求不清问题;

3, 隐藏区域内的问题可能会伴随采购活动的整个周期,一部分问题在批量(或正式)生产前被解决掉,但有些问题是解决不了的。我们可以将其称为隐藏问题。

4, 未知区域内发生的问题所造成的代价是最高的,这部分问题的发生大部分是在最终客户的使用现场。我们可以将其称为未知问题。

问题界定清楚后就可以谈谈我们如何做了。

一、 透明问题的预防和解决

其实此区域几乎没有什么问题,这是产品得以投产的最基本条件。在投产前的预评估阶段就可以得出清晰的结论,如果不具备此基本条件则产品不会在此处(公司、供应商、车间等单位)投产。只要做好预评估(或叫预审)就可以了。关键点在于预评估(或预审)模板的设计。

二、 要求不清问题的预防和解决

此种问题产生的原因是由于要求的传递和理解出现了问题,此类问题一般通过FAI、小批量试制再加上PFMEA评估来加以预防和解决。基本上在批量(或正式)生产前都可以解决掉。关键点在于FAI流程的设计,小批量试制的计划和跟进验证及PFMEA(是否需要需视产品或服务的复杂程度而定)的评估。

三、 隐藏问题的预防和解决

这类问题比较难解决,基本上可以归类为“长期慢性”问题或“胎中带来”的问题。我们平时花的大部分时间都是在解决此类问题上。我们只能极尽所能的去发现和规避。为什么呢?因为这类问题属于供给方能力不足或条件不充分所导致。我们要在此处投产一方面是因为我们事前没有发现这类问题;另一方面是再没有更合适的生产单位,也可以说是明知故犯或权益之计。因此,我们只能从以下几方面来着手发现和规避:

1, 预审;

2, FAI;

3, 小批试制;

4, 批量(正式)生产前的全过程审核;

5, 批量(正式)生产后的非定期专项审查及改进;

6, 定期现场质量会议;

7, 年度能力评估;

8, 基于评估结果限制产品范围,用其所长;

9, 帮助其改善和投资一部分固定资产;

10,培养或开发第二供给方(供应商或生产线,甚至转移产品生产地)。

四、 未知问题的解决

这类问题不多,多数发生在新开发的产品上。此类问题的发现只能是紧密的关注客户现场的使用情况。一旦发生后必须建立强大的团队才能加以解决。

因此,我们所需要做的就是扩大透明区域,消除盲区,减小隐藏区域,特别关注未知区域并为其做好准备(千万不要以为满足现有要求后的产品就不会有问题)。

没有找到相关结果

已邀请:

23 个回复

明月如水 (威望:25) (天津 天津) 生物医药 总监

赞同来自:

一种是常规的说法,及量产前的首件检验,只关注样件满足技术要求的情况;

另外一种是IRIS标准中提到的FAI,尽管都是量产前的确认,但此标准中要求的FAI更像PPAP,不但关注样件实体满足技术要求的情况,而且还要关注样件的制造全过程的符合性。

不知是否还有第3种类型?