进料检验管理程序(原创)

分发部门:品管,采购,仓库,工程,计划,生产

1.0目的:为进料检验工作提供依据,规范进料检验工作流程,指明不良处理途径,确保只有经过

检验合格的物料或半成品才能入库,流入生产线,从而保证品质;

2.0范围:本程序适用于本公司进料检验作业;

3.0定义:无

4.0权责:

4.1品管部负责按要求执行进料的检验作业,进料产品的状态标识,不良进料的信息反馈,不良进料的跟催处理,特采物料的限度样品制作和确认,协同采购对供应商进行评估/考核/辅导等;

4.2采购部负责主导对供应商的评估/考核/辅导,联络供应商对不良进料的跟踪处理,不良进料信息反馈供应商并跟催回复等;

4.3仓库部负责进料的暂收送检,合格品的及时入库,不合格品的及时退料等;

4.4工程部负责品管部IQC进料检验的测试夹具/治具等工具的制作,为生产部门提供特采进料的加工方法/挑选方法等;

4.5计划部负责不良进料特采申请作业,组织不良物料会签作业,及时将最终会签结果反馈给采购和品管等;

4.6生产部负责组织特采进料加工/挑选作业,并统计加工/挑选工时给采购和财务;

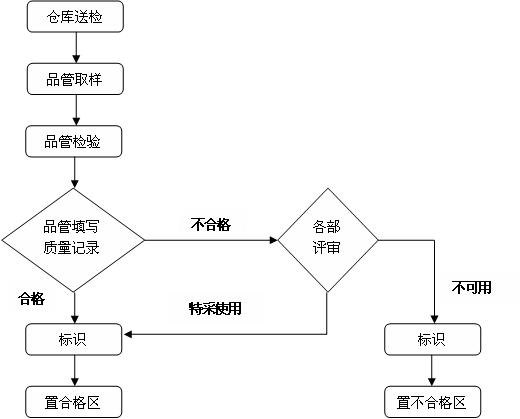

5.0进料检验作业流程:

6.0作业内容及步骤:

6.1IQC检验员每天接到仓库的进料通知(«交货验收入库单»)时,必须检查单据的料号/品名/规格是否和实物相符,如不相符,品管部IQC检验员则拒绝检验并要求送检部门做出更正后再执行检验;若发现进料为第一次来料时必须经过品管部主管核准后方可执行检验;

6.2检查确认该料的供应商是否为合格供应商;若非合格供应商则不执行物料的检验并同时知会采购部作相应处理,待品管部主管通知;

6.3检查确认该料是否为免检物料;若为免检物料则核对标识后贴上免检标签直接置于合格区;若非免检物料则按6.4执行;

6.4依进料通知(«交货验收入库单»)调出物料«抽样标准»«进料检验标准»等资料,准备必要的设备仪器,调出«供应商品质履历表»,以了解过去的交货品质情况;

6.5执行检验.执行检验时必须注意

①抽样必须注意随机和分层原理;

②检验完毕的抽样样品必须归回原位;

③参考规格图样,承认书,样品等,正确使用仪器工具进行检验;

6.6检验结果判定.依据«抽样检验标准»对检验结果主/次缺陷均未达拒收数的,则此批

为允收批,否则为拒收批;未经承认的和不合格供应商的进料也视为拒收;

6.7检验完成后及时填写质量记录«进料检验报告»,允收(合格)批则贴上合格标识,拒收(不合格)批则放置"处理中"标识牌后依6.8执行;

6.8进料检验品质异常处理

6.8.1不合格进料的«进料检验报告»开出后,须填写«供应商品质异常处理单»给采购部发

给供应商要求在规定时间内提出改善对策;同时将不合格进料的«进料检验报告»分发

给采购部和计划部,采购部将不良情况反馈给供应商联络相关处理方案,计划部根据

用料需求状况,决定是否召开物料特采会议或直接开具«特急用料特采申请单»给相关

部门会签,由副总最终裁决生效;

6.8.2计划部将签核完的«特急用料特采申请单»分发给采购部和品管部;

6.8.3采购部根据«特急用料特采申请单»结果执行采购作业;

6.8.4品管部根据«特急用料特采申请单»结果将同意特采的进料贴上特采标识,同时签定好限度样品给生产部,将不同意特采的进料贴上不合格标识;并将«特急用料特采申请单»附在相应的«进料检验报告»后面;

6.9填写«交货验收入库单»

①允收(合格)批:在入库单上填写"OK";

②拒收(不合格)批:在入库单上填写"NG";

③特采批:在入库单上填写"OK"并注明"特采"字样;

④取出品管联后将其余«交货验收入库单»给仓库,仓管员根据«交货验收入库单»将

允收(合格)批,特采批置于合格区,拒收(不合格)批置于不合格区,以避免误

用,特采品应优先使用,以利管制;

⑤将进料检验状况记入«供应商品质履历表»中;

7.0附件: 表单名称 保存单位 保存期限

附件一:进料检验报告 品管部 18个月

附件二:供应商品质履历表 品管部 18个月

附件三:供应商品质异常处理单 品管部 18个月

附件四:特急用料特采申请单 品管部 18个月

1.0目的:为进料检验工作提供依据,规范进料检验工作流程,指明不良处理途径,确保只有经过

检验合格的物料或半成品才能入库,流入生产线,从而保证品质;

2.0范围:本程序适用于本公司进料检验作业;

3.0定义:无

4.0权责:

4.1品管部负责按要求执行进料的检验作业,进料产品的状态标识,不良进料的信息反馈,不良进料的跟催处理,特采物料的限度样品制作和确认,协同采购对供应商进行评估/考核/辅导等;

4.2采购部负责主导对供应商的评估/考核/辅导,联络供应商对不良进料的跟踪处理,不良进料信息反馈供应商并跟催回复等;

4.3仓库部负责进料的暂收送检,合格品的及时入库,不合格品的及时退料等;

4.4工程部负责品管部IQC进料检验的测试夹具/治具等工具的制作,为生产部门提供特采进料的加工方法/挑选方法等;

4.5计划部负责不良进料特采申请作业,组织不良物料会签作业,及时将最终会签结果反馈给采购和品管等;

4.6生产部负责组织特采进料加工/挑选作业,并统计加工/挑选工时给采购和财务;

5.0进料检验作业流程:

6.0作业内容及步骤:

6.1IQC检验员每天接到仓库的进料通知(«交货验收入库单»)时,必须检查单据的料号/品名/规格是否和实物相符,如不相符,品管部IQC检验员则拒绝检验并要求送检部门做出更正后再执行检验;若发现进料为第一次来料时必须经过品管部主管核准后方可执行检验;

6.2检查确认该料的供应商是否为合格供应商;若非合格供应商则不执行物料的检验并同时知会采购部作相应处理,待品管部主管通知;

6.3检查确认该料是否为免检物料;若为免检物料则核对标识后贴上免检标签直接置于合格区;若非免检物料则按6.4执行;

6.4依进料通知(«交货验收入库单»)调出物料«抽样标准»«进料检验标准»等资料,准备必要的设备仪器,调出«供应商品质履历表»,以了解过去的交货品质情况;

6.5执行检验.执行检验时必须注意

①抽样必须注意随机和分层原理;

②检验完毕的抽样样品必须归回原位;

③参考规格图样,承认书,样品等,正确使用仪器工具进行检验;

6.6检验结果判定.依据«抽样检验标准»对检验结果主/次缺陷均未达拒收数的,则此批

为允收批,否则为拒收批;未经承认的和不合格供应商的进料也视为拒收;

6.7检验完成后及时填写质量记录«进料检验报告»,允收(合格)批则贴上合格标识,拒收(不合格)批则放置"处理中"标识牌后依6.8执行;

6.8进料检验品质异常处理

6.8.1不合格进料的«进料检验报告»开出后,须填写«供应商品质异常处理单»给采购部发

给供应商要求在规定时间内提出改善对策;同时将不合格进料的«进料检验报告»分发

给采购部和计划部,采购部将不良情况反馈给供应商联络相关处理方案,计划部根据

用料需求状况,决定是否召开物料特采会议或直接开具«特急用料特采申请单»给相关

部门会签,由副总最终裁决生效;

6.8.2计划部将签核完的«特急用料特采申请单»分发给采购部和品管部;

6.8.3采购部根据«特急用料特采申请单»结果执行采购作业;

6.8.4品管部根据«特急用料特采申请单»结果将同意特采的进料贴上特采标识,同时签定好限度样品给生产部,将不同意特采的进料贴上不合格标识;并将«特急用料特采申请单»附在相应的«进料检验报告»后面;

6.9填写«交货验收入库单»

①允收(合格)批:在入库单上填写"OK";

②拒收(不合格)批:在入库单上填写"NG";

③特采批:在入库单上填写"OK"并注明"特采"字样;

④取出品管联后将其余«交货验收入库单»给仓库,仓管员根据«交货验收入库单»将

允收(合格)批,特采批置于合格区,拒收(不合格)批置于不合格区,以避免误

用,特采品应优先使用,以利管制;

⑤将进料检验状况记入«供应商品质履历表»中;

7.0附件: 表单名称 保存单位 保存期限

附件一:进料检验报告 品管部 18个月

附件二:供应商品质履历表 品管部 18个月

附件三:供应商品质异常处理单 品管部 18个月

附件四:特急用料特采申请单 品管部 18个月

没有找到相关结果

已邀请:

0 个回复