统计分布模型建立的重要性

本帖最后由 zhjy8578 于 2013-1-7 08:18 编辑

分布模型建立

传统休哈特SPC理论认为一个生产过程不出现异常原因时总会服从正态分布,但通过研究发现机加工过程受刀具磨损影响及不能实现自动刀补等因素在90%以上的情况下不服从正态分布。因此在探索SPC技法应用时不能死搬教条,非常有必要先研究过程的分布规律。

一、 人工刀补情况下的孔类尺寸分布——瑞利分布(均值偏向左侧、头部偏向右侧);人工刀补情况下的轴类尺寸分布——威布尔分布(均值偏向又侧、头部偏向左侧)

人们习惯性的将孔做小(做大会导致报废、操作者受到经济处罚),但又不能做的过小(不允许超过工程范围或控制限的下限),故通过人工刀补将原应在左侧的部分数据人为的搬到右侧,最终形成瑞利分布(均值偏向左侧、头部偏向右侧);同理,轴类尺寸最终形成韦伯分布(均值偏向右侧、头部偏向左侧)。详见下图:

图1:瑞利分布(孔类尺寸) 图2:威布尔分布(轴类尺寸)

二、 单侧公差的分布——威布尔分布(如跳动等)

如跳动等单侧公差的过程,由于只能做到无限接近0,所以它的分布也是单侧的威布尔分布(头部偏向左侧)。

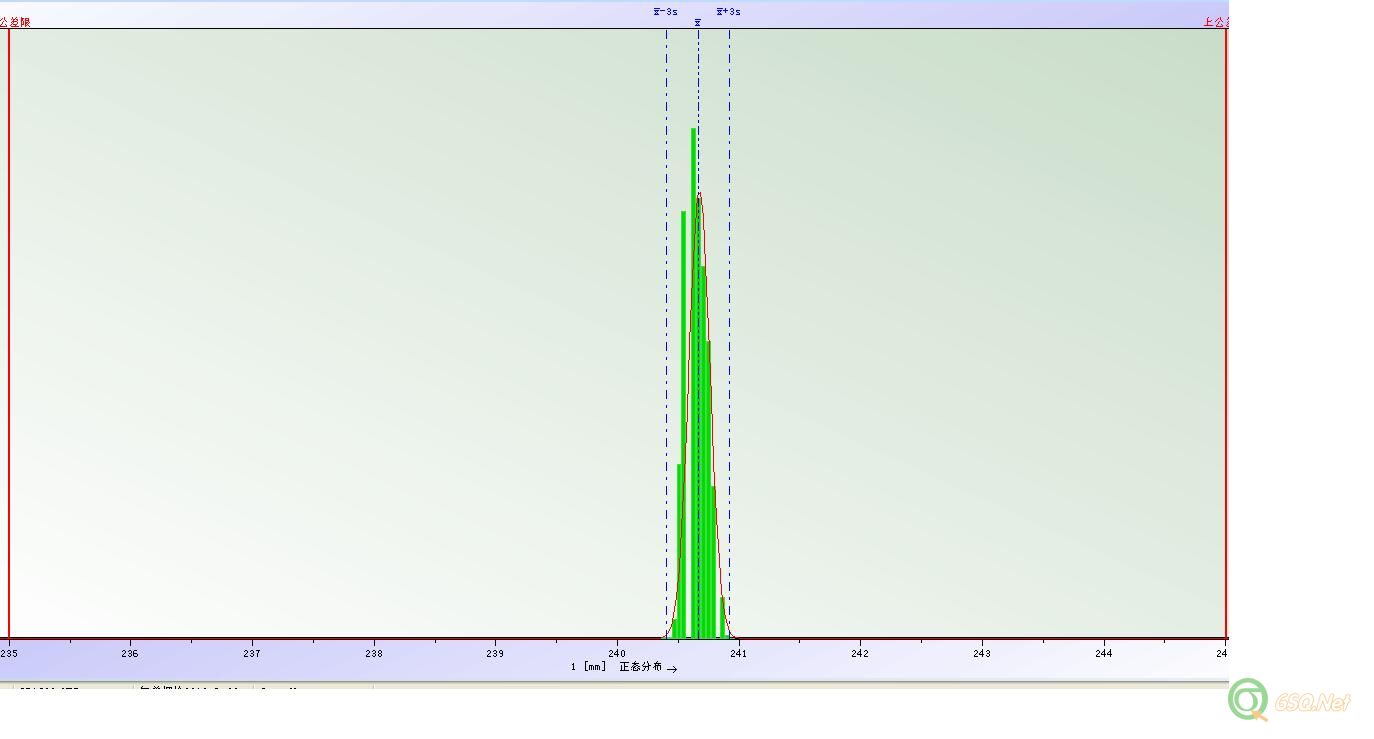

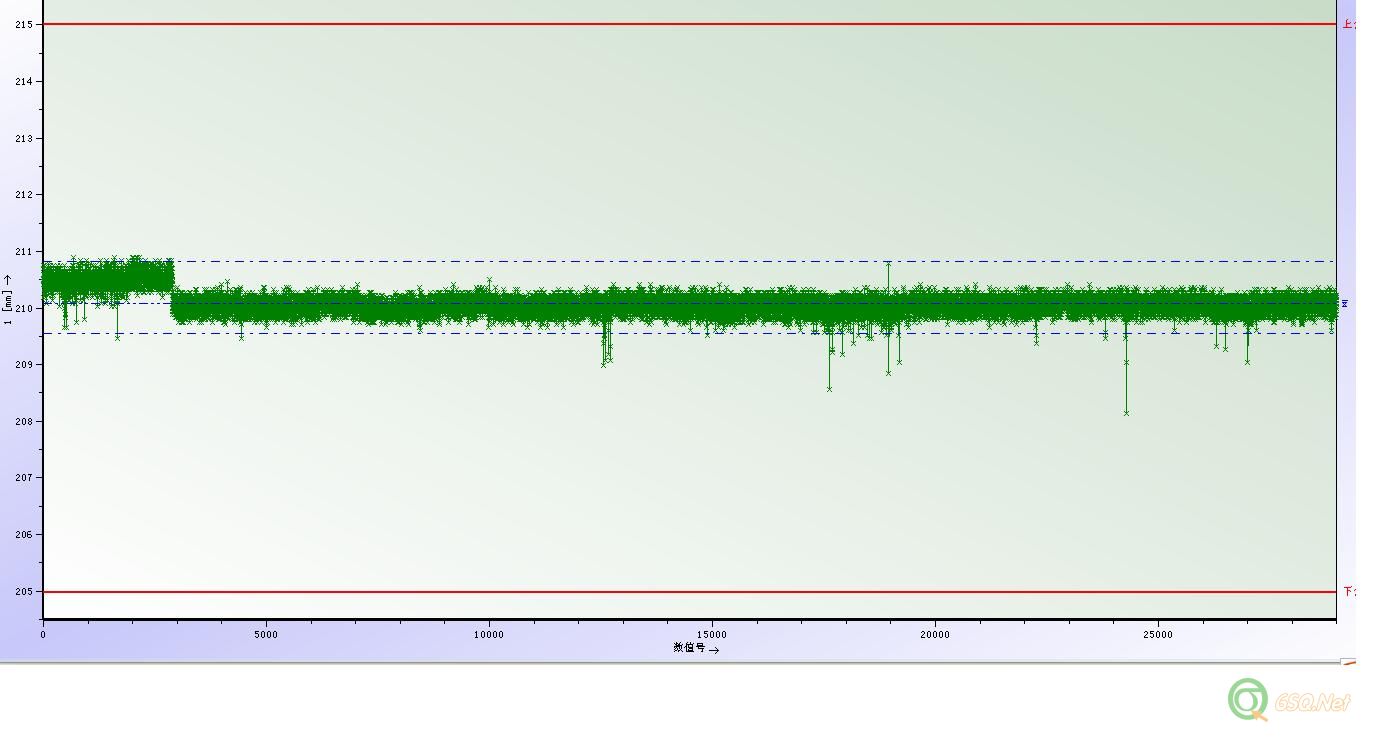

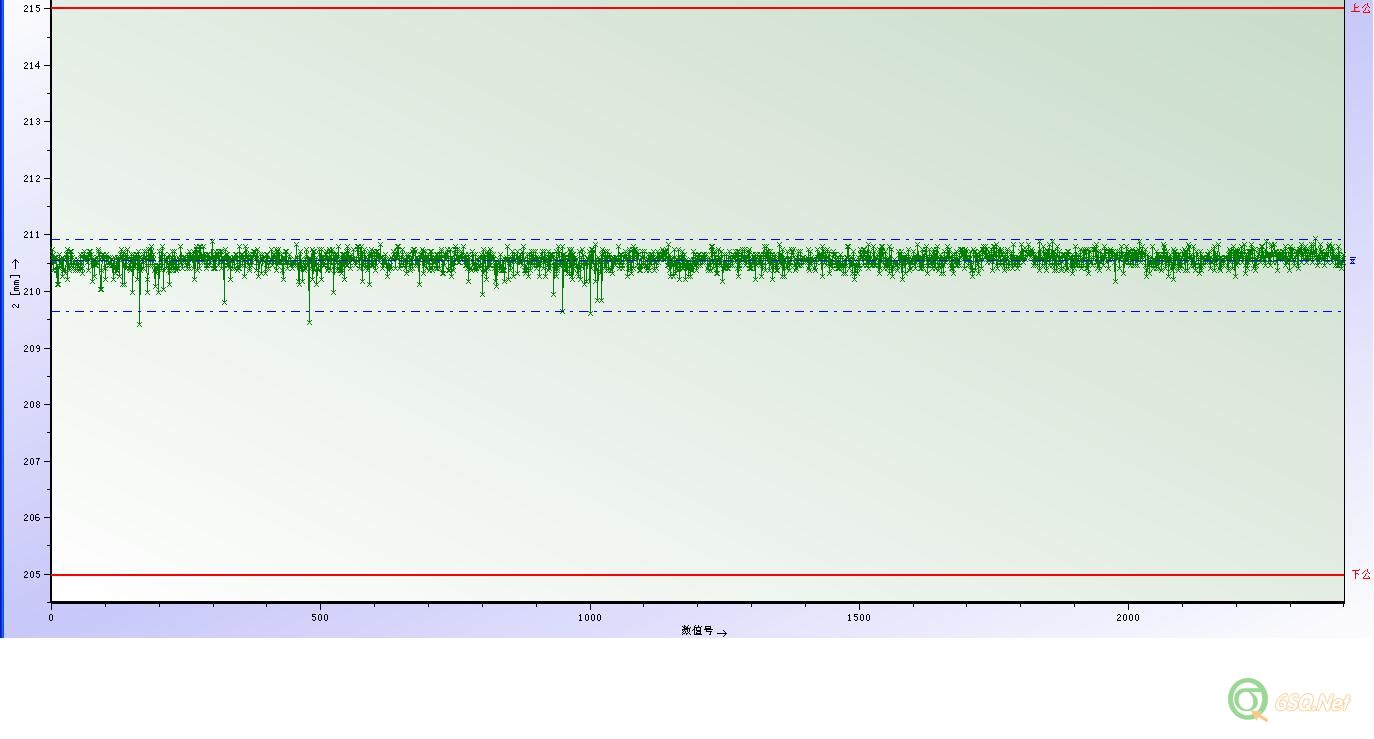

三、 装配拧紧转角(或力矩)——正态分布

由于装配关键螺栓的拧紧设备能力充足并能自动测量——调整,故基本不存在刀具(工装)磨损影响过程质量的问题,它最终会形成正态分布。但随着设备使用时间的增长,设备会产生衰减;或设备维修后会产生均值漂移,这时只需将这种衰减或漂移控制在±1.5σs即可。分布详见下图:

图3:正态分布(拧紧转角)

图4:设备修理后产生均值漂移

图5:设备长时间使用产生衰减

四、 分布模型异常——不连续,如图示:

图6:分布模型不连续

研究小组深入车间现场,发现检验员记录数据时喜欢读双数,而且读数时量具的位置每次均不同。针对此类问题,工作组一方面会同车间制定了SPC《标准作业指导书》,明确规定采样方法、测量位置、记录要求等,并通过培训规范了过程控制人员的操作。另一方面采用数显气动量仪取代原较低精度的仪器,提高测量的准确性和数据记录的方便性。

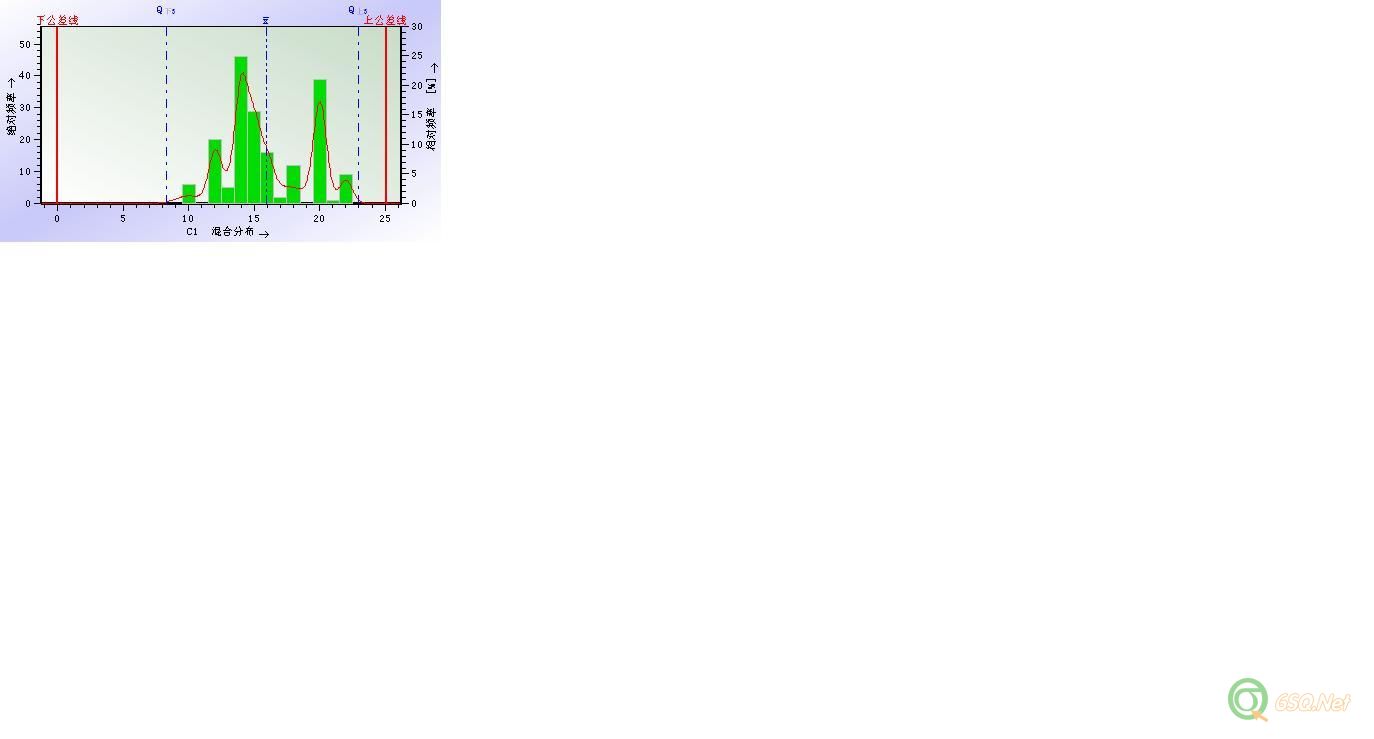

五、 分布模型异常——双头或多头,如图示:

图6:分布模型双头

原因分析:1.将2组或多组不同过程(或动力头)的数据混合在一起分析导致(将不同过程分开分析);2.将设备调整前后的数据混合在一起分析导致(设备调整未记录通知分析人员)

六、 分布模型异常——数据整体偏向一侧,如图示:

图6:分布模型整体偏向一侧

研究发现设备在使用一段时间后会发生一定的偏移,通过调整设备的拧紧设定值将数据整体调节到公差带的中心位置。针对此类问题,要求工艺人员对工序进行能力分析时观测整体的偏移,当偏移超出±1.5σs,通知维修人员对设备的设定值进行调整。

分布模型建立

传统休哈特SPC理论认为一个生产过程不出现异常原因时总会服从正态分布,但通过研究发现机加工过程受刀具磨损影响及不能实现自动刀补等因素在90%以上的情况下不服从正态分布。因此在探索SPC技法应用时不能死搬教条,非常有必要先研究过程的分布规律。

一、 人工刀补情况下的孔类尺寸分布——瑞利分布(均值偏向左侧、头部偏向右侧);人工刀补情况下的轴类尺寸分布——威布尔分布(均值偏向又侧、头部偏向左侧)

人们习惯性的将孔做小(做大会导致报废、操作者受到经济处罚),但又不能做的过小(不允许超过工程范围或控制限的下限),故通过人工刀补将原应在左侧的部分数据人为的搬到右侧,最终形成瑞利分布(均值偏向左侧、头部偏向右侧);同理,轴类尺寸最终形成韦伯分布(均值偏向右侧、头部偏向左侧)。详见下图:

图1:瑞利分布(孔类尺寸) 图2:威布尔分布(轴类尺寸)

二、 单侧公差的分布——威布尔分布(如跳动等)

如跳动等单侧公差的过程,由于只能做到无限接近0,所以它的分布也是单侧的威布尔分布(头部偏向左侧)。

三、 装配拧紧转角(或力矩)——正态分布

由于装配关键螺栓的拧紧设备能力充足并能自动测量——调整,故基本不存在刀具(工装)磨损影响过程质量的问题,它最终会形成正态分布。但随着设备使用时间的增长,设备会产生衰减;或设备维修后会产生均值漂移,这时只需将这种衰减或漂移控制在±1.5σs即可。分布详见下图:

图3:正态分布(拧紧转角)

图4:设备修理后产生均值漂移

图5:设备长时间使用产生衰减

四、 分布模型异常——不连续,如图示:

图6:分布模型不连续

研究小组深入车间现场,发现检验员记录数据时喜欢读双数,而且读数时量具的位置每次均不同。针对此类问题,工作组一方面会同车间制定了SPC《标准作业指导书》,明确规定采样方法、测量位置、记录要求等,并通过培训规范了过程控制人员的操作。另一方面采用数显气动量仪取代原较低精度的仪器,提高测量的准确性和数据记录的方便性。

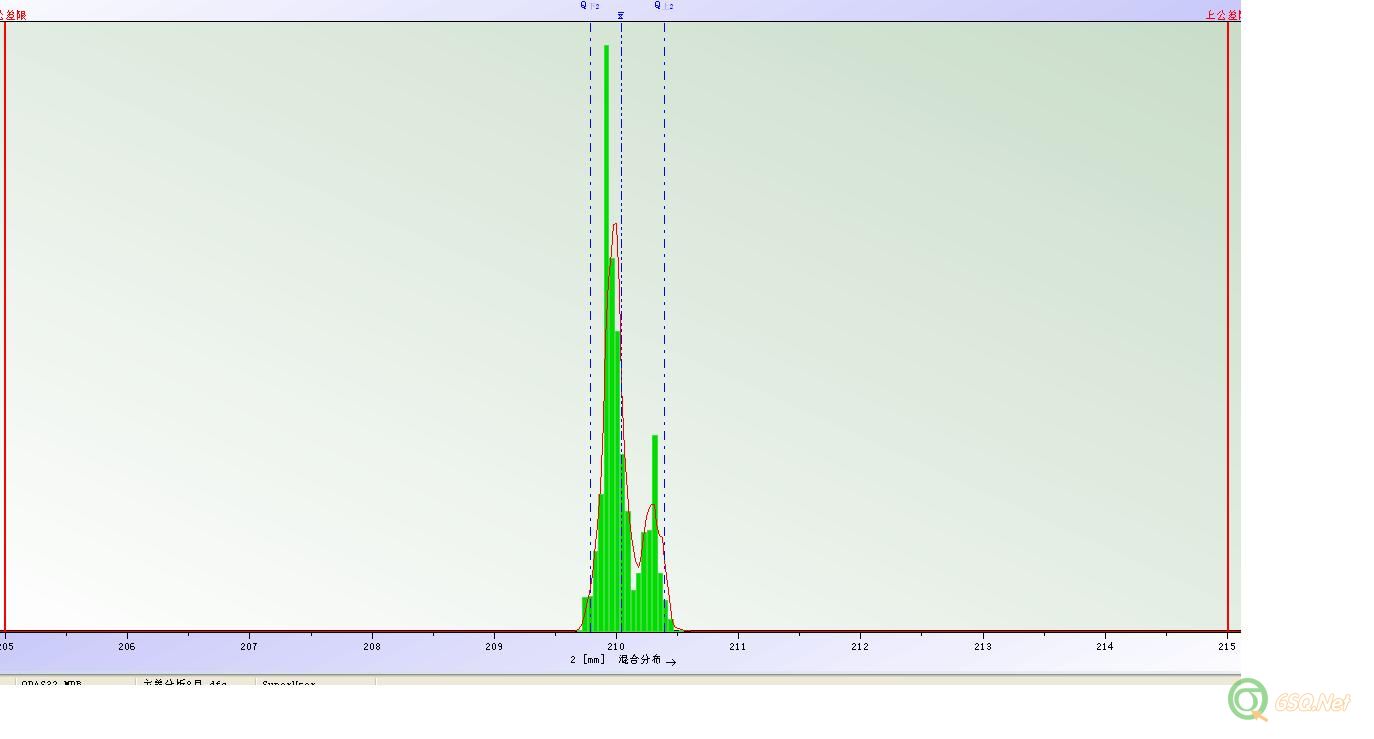

五、 分布模型异常——双头或多头,如图示:

图6:分布模型双头

原因分析:1.将2组或多组不同过程(或动力头)的数据混合在一起分析导致(将不同过程分开分析);2.将设备调整前后的数据混合在一起分析导致(设备调整未记录通知分析人员)

六、 分布模型异常——数据整体偏向一侧,如图示:

图6:分布模型整体偏向一侧

研究发现设备在使用一段时间后会发生一定的偏移,通过调整设备的拧紧设定值将数据整体调节到公差带的中心位置。针对此类问题,要求工艺人员对工序进行能力分析时观测整体的偏移,当偏移超出±1.5σs,通知维修人员对设备的设定值进行调整。

没有找到相关结果

已邀请:

19 个回复

zhjy8578 (威望:3) (江苏 无锡) 汽车制造相关 经理 - 质量控制:SPC;质量管理:内审;质量改进:改善

赞同来自: