过程能力仅有0.48

本帖最后由 哀风逝 于 2013-1-30 08:35 编辑

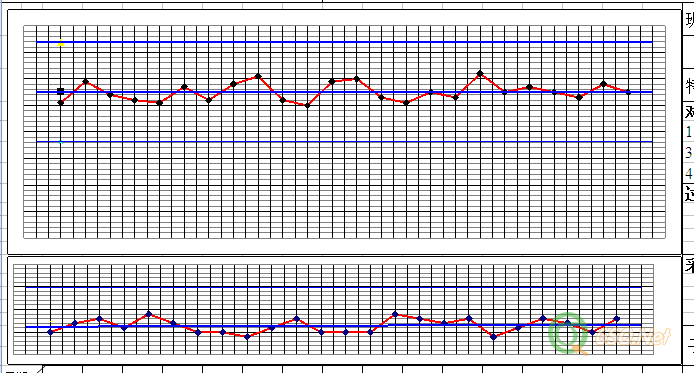

很漂亮的控制图,可惜算一算,过程能力只有0.48啊!!我要崩溃了!!

是因为上控制限离规范上限太近的缘故吗?

可是,明显的,这个过程已经稳定了,除非更改工艺,或者更改规范。

各位前辈帮小女子看看,这个过程是不是已经不存在特殊因素了?单看控制图的话,真的不存在了,可是过程能力简直低得令人发指!

现在的问题是,从生产员工到质检员,再到管理人员,已经习惯了用技术规范来控制质量了,我这个控制图一出来,我就知道要糟糕了。

我觉得,面对这个过程,有两个整改方向:

一、重新制作模具和操作方法,进一步提高产品的圆度。问题是,既然已经可以稳定生产合格产品了,公司是不可能花大价钱重新更改工艺的,没有人会接受的。

二、让技术部更改规范,这个可能性更小,因为大家已经习惯用规范上下限来控制质量了,如果一下子将规范变宽松,很可能会造成不合格品的出现。

各位前辈,我承认我经验还是太浅了,请各位说说有什么好的办法吗?

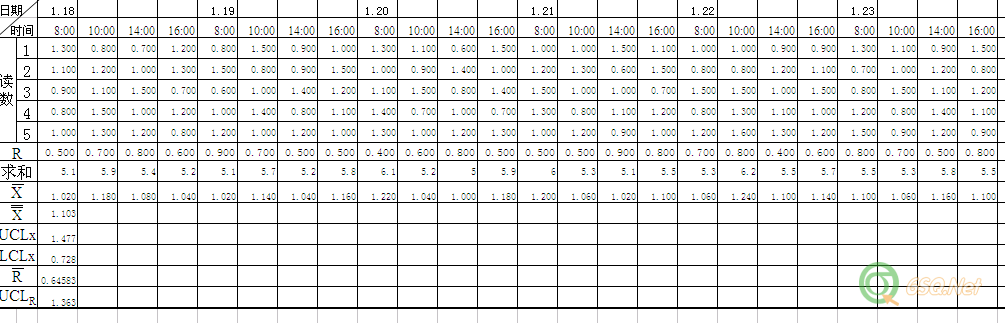

第一个图就是我的计算结果,大家帮忙看看有错误没?

很漂亮的控制图,可惜算一算,过程能力只有0.48啊!!我要崩溃了!!

是因为上控制限离规范上限太近的缘故吗?

可是,明显的,这个过程已经稳定了,除非更改工艺,或者更改规范。

各位前辈帮小女子看看,这个过程是不是已经不存在特殊因素了?单看控制图的话,真的不存在了,可是过程能力简直低得令人发指!

现在的问题是,从生产员工到质检员,再到管理人员,已经习惯了用技术规范来控制质量了,我这个控制图一出来,我就知道要糟糕了。

我觉得,面对这个过程,有两个整改方向:

一、重新制作模具和操作方法,进一步提高产品的圆度。问题是,既然已经可以稳定生产合格产品了,公司是不可能花大价钱重新更改工艺的,没有人会接受的。

二、让技术部更改规范,这个可能性更小,因为大家已经习惯用规范上下限来控制质量了,如果一下子将规范变宽松,很可能会造成不合格品的出现。

各位前辈,我承认我经验还是太浅了,请各位说说有什么好的办法吗?

第一个图就是我的计算结果,大家帮忙看看有错误没?

没有找到相关结果

已邀请:

86 个回复

linc0203 (威望:0) (江苏 盐城) 汽车制造相关 品质科长

赞同来自: zhuzhy06

美女,你算的好像有问题,这个是测圆度的,圆度≤1.5,应该是单侧公差,计算方法就不对。控制图的作用你也没理解,控制图只能反映出过程的稳定性,是否有异常。控制图很好,不一定CPK很好,,你作的控制图的上限UCL=1.9346,下限LCL=0.2714,上限已经超出了上公差,控制图范围UCL-LCL=1.663也已经超过了产品公差USL-LSL=1.5。作控制图时,首先绘制分析控制图,然后计算CPK,两者都OK后,这个图才可供日常控制图来用。以后5M1E有变化时或工序能力变化时则要重新制作控制图。

看得出极差R值较大,应该改善定位的方式,提高产品的稳定性。