在线请教:怎么做才是“系统的提升供应商”?

我们公司有完善的供应商管理体系,每月统计供应商绩效,对绩效不达标的供应商逐一分析,并要求供应商针对不达标的问题点进行改善,提交8D报告,跟踪直至关闭。但是客户在审核中开出了不符合,要求“必须系统化的提升供应商”,而不是每个月就事论事。那么怎么做才是“系统的提升供应商”?

在线等高人解疑。

在线等高人解疑。

没有找到相关结果

已邀请:

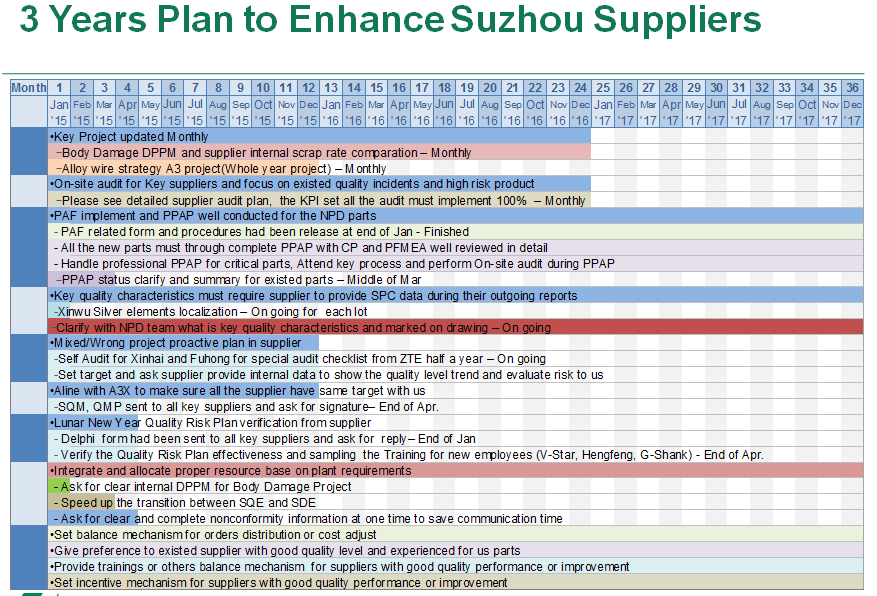

我最近做的三年计划来提升我们公司的供应商整体水平,我想应该算系统性的提升吧?简单用中文介绍下

1)对关键问题老大难问题成立专项改善

2)紧密围绕产品和过去失效问题做供应商的产品和制程审核

3)强化技术交底会议的效果,新产品图纸供应商能有效识别所有的质量特性,细致执行PPAP,认真审阅供应商的控制计划和PFMEA,对于新图纸技术交底会推行一套行之有效的程序和查检表

4)关键质量特性要推动供应商做SPC管控,内部推动研发人员在图纸上清楚明确地标明我们需要供应商上做SPC管控

5)对于混料错料问题做专项改善

6)对春节前后品质不稳定问题借鉴其他客户表格,让供应商提供质量风险控制计划书,说明人员配置,新人培训计划,人员补充计划,备品备件计划,设备维护计划等等。

7)整合内部资源,提高运作效率,内部明确不良问题反馈格式,提供足够内部数据,细化人员分工

8)建立价格或订单量平衡机制,鼓励质量好的供应商得利

9)借鉴优秀供应商管理方案给其他供应商

10)提供培训或其他福利给优秀和进步明显供应商

11)建立激励机制。。

1)对关键问题老大难问题成立专项改善

2)紧密围绕产品和过去失效问题做供应商的产品和制程审核

3)强化技术交底会议的效果,新产品图纸供应商能有效识别所有的质量特性,细致执行PPAP,认真审阅供应商的控制计划和PFMEA,对于新图纸技术交底会推行一套行之有效的程序和查检表

4)关键质量特性要推动供应商做SPC管控,内部推动研发人员在图纸上清楚明确地标明我们需要供应商上做SPC管控

5)对于混料错料问题做专项改善

6)对春节前后品质不稳定问题借鉴其他客户表格,让供应商提供质量风险控制计划书,说明人员配置,新人培训计划,人员补充计划,备品备件计划,设备维护计划等等。

7)整合内部资源,提高运作效率,内部明确不良问题反馈格式,提供足够内部数据,细化人员分工

8)建立价格或订单量平衡机制,鼓励质量好的供应商得利

9)借鉴优秀供应商管理方案给其他供应商

10)提供培训或其他福利给优秀和进步明显供应商

11)建立激励机制。。

sos19830913 • 2015-02-28 14:40

受教了,但是有些问题还需要确认:

1)对关键问题老大难问题成立专项改善

> 专项改善大体包括哪几个部门?使用什么方法改善?5Why?鱼骨图?是否让供应商建立专项改善小组更合适?

2)紧密围绕产品和过去失效问题做供应商的产品和制程审核

> 如何进行供应商的产品审核?

3)强化技术交底会议的效果,新产品图纸供应商能有效识别所有的质量特性,细致执行PPAP,认真审阅供应商的控制计划和PFMEA,对于新图纸技术交底会推行一套行之有效的程序和查检表

> APQP的流程当然需要严格执行,如何确保技术交底“先期定期评审会议”的PDCA状态?

4)关键质量特性要推动供应商做SPC管控,内部推动研发人员在图纸上清楚明确地标明我们需要供应商上做SPC管控

> 如果design无法给出关键特性(KCC或者KPC),如何帮忙供应商设定自身的关键控制点?

5)对于混料错料问题做专项改善

> 个人觉得混料错料是他们的FIFO问题,其实是应该严格控制的过程,如果达到专项改善的程度,那么该供应商的过程管理可以理解为完全失效,是不是?

8)建立价格或订单量平衡机制,鼓励质量好的供应商得利

> 个人觉得采购还是认可价格好的的供应商,对于质量好的供应商是否只能减缓cost down的速度?同时增加定单量(包括新品和现有品(如果有second sourcing))

10)提供培训或其他福利给优秀和进步明显供应商

>是否是激励机制的一部分?

11)建立激励机制。。

> 激励机制是否已经超过了SQE的权限能力?如何能够让采购/高层认可建立供应商激励机制?

jacd • 2015-03-02 09:03

1)是的,方法不限,当然最高大上的是流行的六西格玛,DMAIC。这个方面不行就让供应商搞个QCC吧,方法就是最基本的就行,只要然供应商领导层重视,展示将来预期收益,让供应和能觉得投入资源配合会有好处

2)大众的做法是全尺寸随机检查,一个尺寸不合格就停线整顿。我个人理解的产品审核,要围绕产品的不良历史,重要质量特性,看看供应商是否都有预防和监控措施,相关记录是否齐备等等

3)这个看你经验了,具体参考:

APQP五大阶段,SQE需要做什么? http://www.6sq.net/question/519439

4)那就要靠你自己了,要么你就说服研发在图纸上加上,要么就自己琢磨

5)不同行业控制混料错料的难度不一样,特别是多品种,大批量,生产频繁换线,产品极为相似,机台不得不共用,工序繁多复杂的产品,混料错料要达到0缺陷是非常困难的。我们目前的供应商已经经过几年的努力,每年混料目标才达到小于5起。实际他们管理体系,5S,工人意识都还是可以的

8)你要凭个人魅力搞定采购。或找你的老大。先学会把小事搞大,借题发挥,炒作一下价格便宜,但是质量很差,配合意愿不足的供应商。采购是整个工厂的最后一环,就是说最后解决不了的事都要推给采购的,采购的责任意识不得不强。

10)11)是超过了,但是为了你的质量。你要超越自己的职责权限做一些事情的,所以这是3年内的目标。如何让采购和高层,除了靠第8点提到的外,就是靠团队的力量,让大家都觉得激励供应商是有效的,让大家一起和高层建立联系,其他还有很多方法,主要是靠你经验和功力了。