[质量新人]在做SPC数据分布图的时候遇到的问题,望能指点

刚从非技术岗位换到技术岗位,老板就直接扔给我做SPC的东西,在网上自学了几天后还是一知半解,想着边学边做吧!然后今天就在数据整理过程中遇到两个问题,百度了半天还是不得而知,还请各位大大们指点:

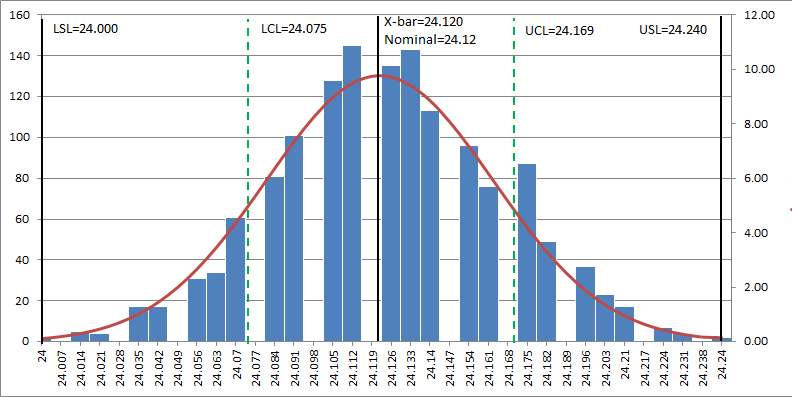

1、如果一个过程的数据分布图做出来后,有许多数据是超出UCL/LCL的,那这个过程是可控的吗?或者是稳定的吗?(cpk和ppk都很低,1不到点),如下图

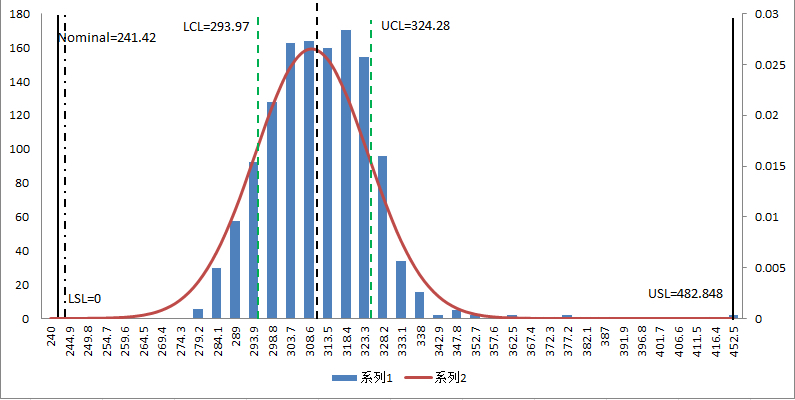

2、还有一种,USL/LSL区间非常大,但是实际的数据分布较集中,偏态的很严重,明显有很多数据是属于小概率发生的,去掉这部分数据后形态就比较正了,那这些数据要剔除吗?(未剔除的话cpk/ppk大概1.3左右吧),如下图

图都是用EXCEL做得,所以很粗糙也不专业,望见谅

1、如果一个过程的数据分布图做出来后,有许多数据是超出UCL/LCL的,那这个过程是可控的吗?或者是稳定的吗?(cpk和ppk都很低,1不到点),如下图

2、还有一种,USL/LSL区间非常大,但是实际的数据分布较集中,偏态的很严重,明显有很多数据是属于小概率发生的,去掉这部分数据后形态就比较正了,那这些数据要剔除吗?(未剔除的话cpk/ppk大概1.3左右吧),如下图

图都是用EXCEL做得,所以很粗糙也不专业,望见谅

没有找到相关结果

已邀请:

楼主:

1.首先要弄清楚两个问题:什么是SPC;使用SPC的目的是什么。我的理解就是一句话:把某一过程的数据输出进行统计、分析进而控制和改进使该过程稳定受控。什么是稳定受控?就是可以预测未来的趋势。

最后回答你的问题:

Q1.你的UCL和LCL是如何定出来的?从你的图中可以看出有多点超出控制线,这肯定是不可控。要得到更多的信息还是要在SPC图;

Q2.从图中可以看出你的上下公差定的有问题(过松),因为你的值都集中在一起了,很难超出公差。你要剔除小概率的点算出来的是CPK,CPK是看你的制程是否有能力;不剔除小概率点算出来的是PPK,PPK是看你的制程实际表现

就这么多了楼主,另外你去学学minitab,这个软件来分析SPC非常快,非常有用

1.首先要弄清楚两个问题:什么是SPC;使用SPC的目的是什么。我的理解就是一句话:把某一过程的数据输出进行统计、分析进而控制和改进使该过程稳定受控。什么是稳定受控?就是可以预测未来的趋势。

- 做SPC管控先要有上中下控制线(UCL、CL和LCL),以这个控制线为标杆,来看未来的过程是否和这个标杆过程一致。那么控制线怎么来的,是计算出来的,怎么计算呢,具体可以看本论坛分享的SPC手册(http://www.6sq.net/question/157047)。一般做均值极差控制图,计算的时候有几个关键点:1.子组,一般是连续不间隔取件5件;2.子组频率,一般一小时一次,子组的频率一定要仔细分析过程,确保过程是随机的正态分布,也就是说要保证人机料法环稳定;3.子组数,一般是25组,首次使用控制图最好35组,以便到时调整;楼主您说到提到会漏发报警或者异常不会暴露出来这样的疑问,这就需要您做好子组频率的分析了,定了合理的频率不会漏发报警的。

- 这样就计算出来了上下控制线,那么平时就按照你之前算上下控制线是用的子组&子组频率&子组数的条件来获得数据。那么怎么来用数据进行有用的分析呢?这里就有好多原则或者条件了。控制图判断异常的准则有两条:1.点出界就判断异常;2.界内点排列不随机判断异常。稳定受控是生产过程追求的目标。那么如何用控制图判断过程是否处于稳定受控呢?为此,需要制定判断稳定的准则:1.连续25个点都在控制界限内; 2.连续35个点至多1个点落在控制界限外; 3.连续100个点至多2个点落在控制界限外。知道了这个就知道你过程稳不稳定了。

- 那么如何来判断过程异常呢?原则好多了,不过正如一楼所说,一般公司做好这三点就很可以了:1.超出管制界限;2.连续六点上升或者下降;3.连续七点在中心线同侧;

- 不过说实话,做到前面1和2点还是可以的,做到第3点的话说明说明制程非常好了(具体怎么好可以算算CPK),一般情况下做好前两点就可以了,如果客户规定必须做到这三点的话:一,您可以看看当初这个项目量产时提交给客户的数据是什么样子的,如果这些数据满足这3点就说明初始能力可以达到,只是后来能力减退了,经过一番努力消除特殊原因和减少普通原因后应该还是可以回到最初的水平的;二,您也可以看看项目期间跟客户签的协议里有没有规定过程能力指数cpk要达到多少,如果有只能满足客户了,如果没有而现在要做到,那就意味着废品率变大,成本增加,可以提议要求客户对这个项目增加投入了,从经济上讲做到了公司也不划算;

最后回答你的问题:

Q1.你的UCL和LCL是如何定出来的?从你的图中可以看出有多点超出控制线,这肯定是不可控。要得到更多的信息还是要在SPC图;

Q2.从图中可以看出你的上下公差定的有问题(过松),因为你的值都集中在一起了,很难超出公差。你要剔除小概率的点算出来的是CPK,CPK是看你的制程是否有能力;不剔除小概率点算出来的是PPK,PPK是看你的制程实际表现

就这么多了楼主,另外你去学学minitab,这个软件来分析SPC非常快,非常有用

powerpc970 • 2015-06-25 21:37

非常感谢你详细的解答!

不过还是有两个问题想要请教:

1、关于子组的分组问题,请问哪里能看到具体的吗?我在SPC里手册目前没看到。

2、对于CPK需要进行子组取件,那对于PPK呢?如果对于一个未知的过程只需要先测定PPK需要怎么操作呢?

3、您说的剔除异常点出来的时CPK,包含的时PPK,那么如果此时CPK满足要求而PPK不满足是不是意味着我过程方法正确,只是存在明显的变差?

天瓶 • 2015-06-30 10:36

1.子组分组的问题我简单说一下,一般情况下数据在50-100个,组数选6-10组;100-250选7-12组;250以上选10-20组。组距 = (数据最大值-最小值)/组数,为便于计算平均数与标准差,组距常取2、5或10的倍数。

2.这个问题说明您还没有搞清楚CPK和PPK的区别,这要从两者的公式上看差别,Cpk是process capability,公式里的变差指的是过程固有变差,只考虑普通原因时的变差;Ppk是performance capability,公式里的变差指的是过程总变差(就是你样品之间的变差),考虑了普通和特殊原因时的变差。两者的操作一样,只是用的公式不一样。

3.这意味着过程在稳定时有能力达到客户要求,而实际生产时变差(特殊原因)大,至于您的过程方法就是用乌龟图来分析,没有什么对于不对,只是合不合乎实际好不好而已。

最后,楼主你应该跟上级提出,既然要用SPC,不妨建议公司组织一次外训,这样效果更好

大小明 • 2018-01-08 22:27

@天瓶:你好,想咨询一下,既然要求数据都是稳定的,那怎么在计算指数之前就确定其是稳定的过程呢?第二个问题,直方图和控制图有什么区别啊,直方图可以看出数据是否正态分布,有什么用呢?谢谢~~~~